-

Flex PCB design guidelines

Directrices de diseño de placas de circuito impreso flexibles

El objetivo de esta guía de diseño es permitirle diseñar una placa de circuito impreso flexible y altamente fiable, optimizada para su fabricación.

Esta guía proporciona datos tecnológicos para la elección de los materiales adecuados, así como recomendaciones para su correcto diseño, teniendo en cuenta sus criterios de integración y sus limitaciones a través de los procesos de montaje y el entorno del automóvil.

Qué es un circuito flexible

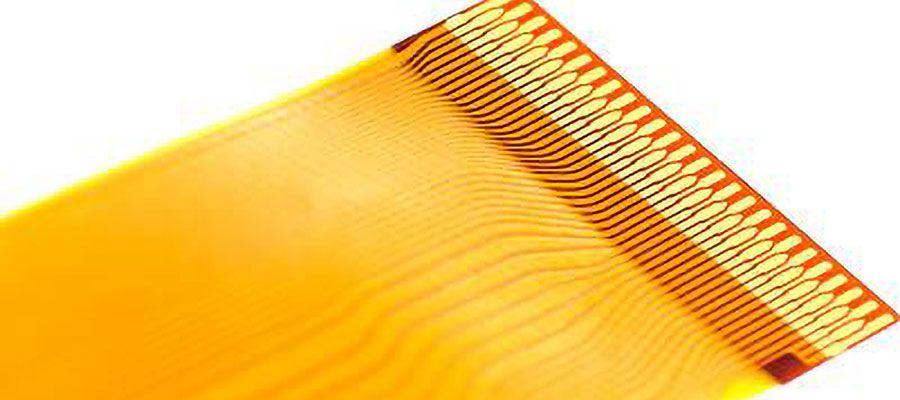

Las placas de circuito flexibles son su elección cuando necesita placas de circuito impreso que le ofrezcan la libertad de moldearlas en diferentes configuraciones. De hecho, las placas de circuito impreso flexibles deben su nombre a su capacidad para garantizar que los circuitos puedan diseñarse para adaptarse al dispositivo electrónico en lugar de construir el dispositivo de forma que se adapte a los circuitos. Con un material de base maleable, las placas de circuito impreso flexibles son una opción popular, ya que ofrecen capacidades mejoradas para adaptarse a los aparatos complejos y en miniatura de hoy en día. Con la libertad de diseño que ofrecen, las placas de circuito impreso flexibles dan lugar a productos ligeros y duraderos. Desde la tecnología portátil hasta los equipos médicos, su uso es omnipresente, ya que ayuda a conservar la precisión de una placa de circuito impreso normal, al tiempo que ofrece una libertad ilimitada en cuanto a la geometría del embalaje.

Ventajas del diseño de circuitos flexibles

El hecho de que un flex pueda doblarse, plegarse y configurarse en casi cualquier forma o grosor imaginable ofrece al diseñador enormes opciones a la hora de crear un paquete electrónico. Las limitaciones de tamaño y espacio son un problema mucho menor que el diseño tradicional con circuitos de cartón duro. Los costes de montaje y manipulación pueden reducirse significativamente porque todo el sistema de interconexión puede construirse como una pieza integrada. Si añadimos la capacidad de hemeixincircuito impreso para el ensamblaje y las pruebas de los componentes, la gestión de la cadena de suministro se simplifica enormemente.

A continuación, las líneas guía de los circuitos flexibles que incluyen estos contenidos:

- Placa de circuito impreso flexible estándar apilada

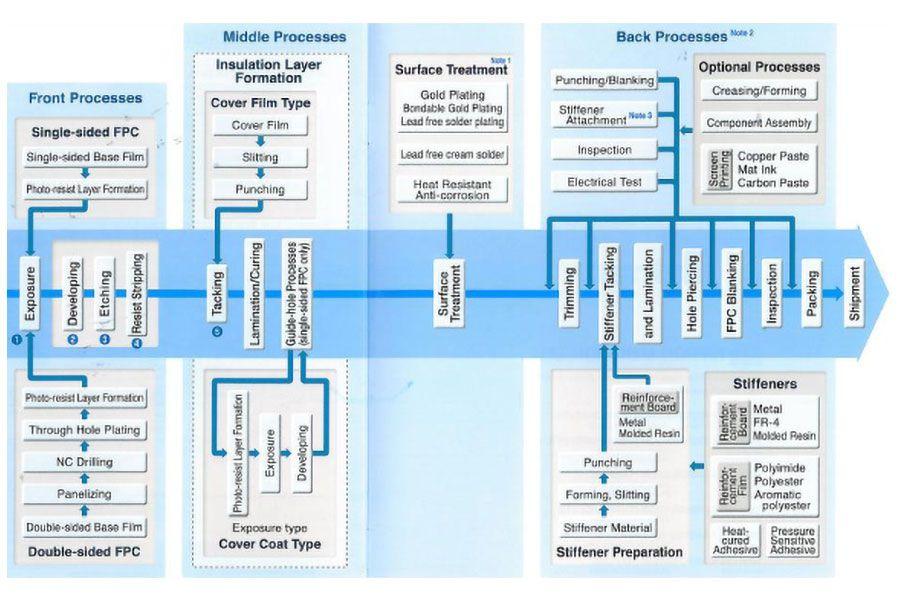

- Flujo del proceso de producción de circuito impresos flexibles

- Guías y normas de diseño de circuitos flexibles

Tipos de placas de circuito flexibles o construcción de Circuito Impreso flexibles

Existen numerosos tipos de circuitos flexibles que pueden diseñarse en función de las necesidades del cliente. A continuación se indican algunos tipos básicos:

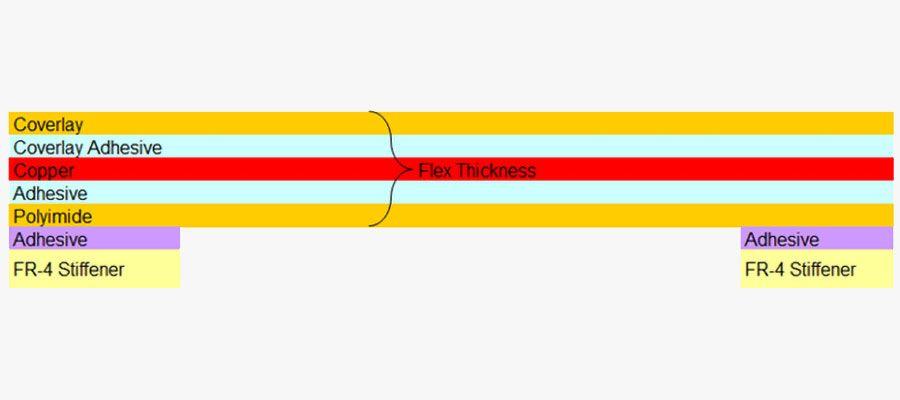

Circuito impreso flexible monocapa: Se trata de un circuito flexible que consta de una capa conductora de cobre en una cara de la placa de circuito impreso. Las placas de circuito impreso de una cara son ideales para aplicaciones dinámicas o equipos que requieren circuitos con altos niveles de flexibilidad. Son conocidos por su enorme rentabilidad y facilidad de montaje. Las PCB flexibles de una cara requieren un tipo de utillaje. Por lo tanto, se pueden reproducir múltiples copias de la PCB. Son la solución ideal para sustituir los mazos de cables.

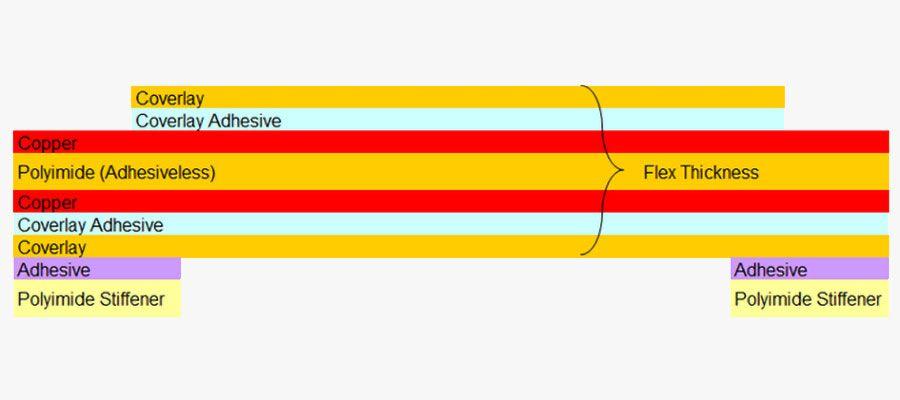

Circuito impreso flexible Doblecapa: una ampliación de la placa de circuito impreso flexible de una cara, la circuito impreso flexible Doblecapa comprende una capa conductora de cobre en ambas caras de la placa de circuito impreso. Generalmente, las capas de cobre se conectan entre sí mediante agujeros pasantes o vías. Estos agujeros o vías crean un circuito activo entre las capas. Este es uno de los diseños flex más populares, y es conocido por su facilidad de fabricación. Los circuitos flexibles de doble cara están diseñados para ser ligeros y ofrecer ventajas de reproducibilidad.

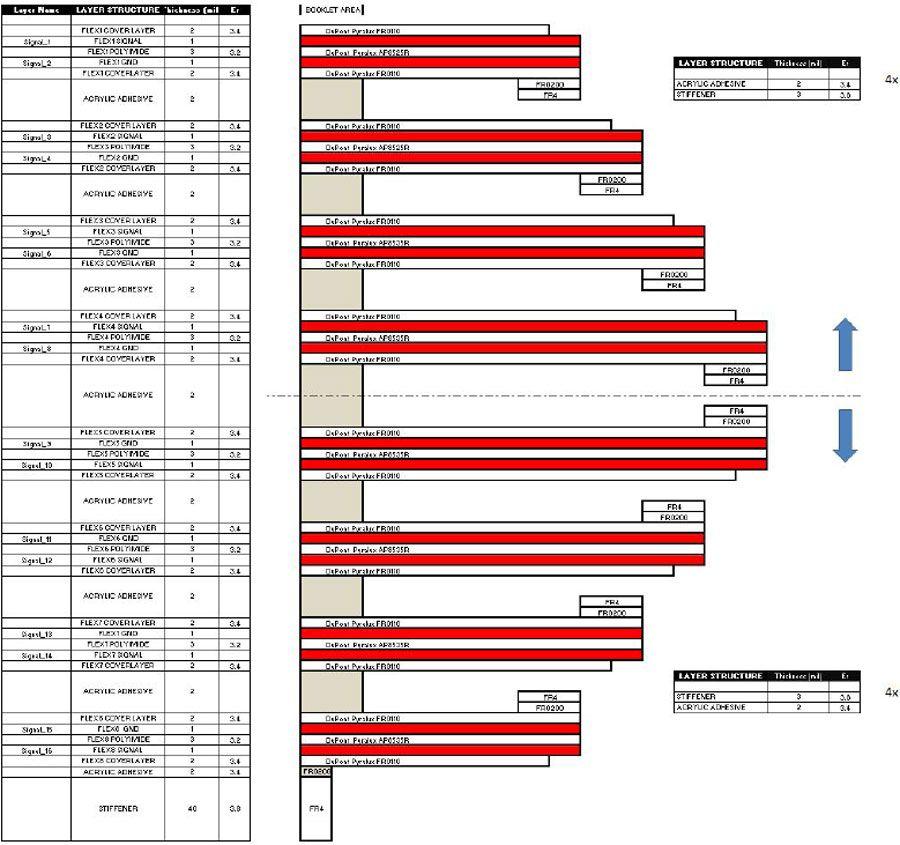

Circuito Impreso flexible Multicapa: Como su nombre indica, los circuitos Circuito Impreso flexible Multicapa constan de más de dos conductores de cobre. En un circuito típico, encontrará hasta 10 capas conductoras. Al igual que los circuitos flexibles de doble cara, los PCB multicapa se interconectan mediante orificios PTH o Vias. El diseño multicapa es ideal para aplicaciones que requieren placas de circuito impreso con conectores de alta densidad, y los conductores necesitan ser enrutados a través de un área pequeña. El método de montaje PTH ayuda a crear una unión soldada más fiable.

Circuito Impreso rígido-flexibles: Este circuito es una combinación de circuitos rígidos y flexibles. Las capas flexibles se integran con las capas rígidas, y el PCB se ensambla utilizando tecnología PTH. La ventaja de este tipo de circuito es que la combinación de capas rígidas y flexibles crea pequeñas áreas de interconexión, lo que reduce las posibilidades de fallo de la placa de circuito impreso en una aplicación.

Interconexiones de alta densidad: También conocidos como HDI, los interconectores de alta densidad son placas de circuito flexibles, que están diseñadas para proporcionar soluciones más técnicas en términos de diseño, disposición y construcción. Cada HDI incluye circuitos flexibles extremadamente densos con características y microvías precisas. Esto ayuda a fabricar placas de circuito impreso de pequeño tamaño pero potentes y con mayor funcionalidad. Los HDI son conocidos por ofrecer un rendimiento eléctrico excepcional, un mejor uso de los Circuitos Integrados (CI) avanzados y una mayor fiabilidad de las placas de circuito impreso.

Placa de Circuito impreso flexible monocapa

Circuito Impreso flexible Doblecapa

Circuito Impreso flexible Multicapa

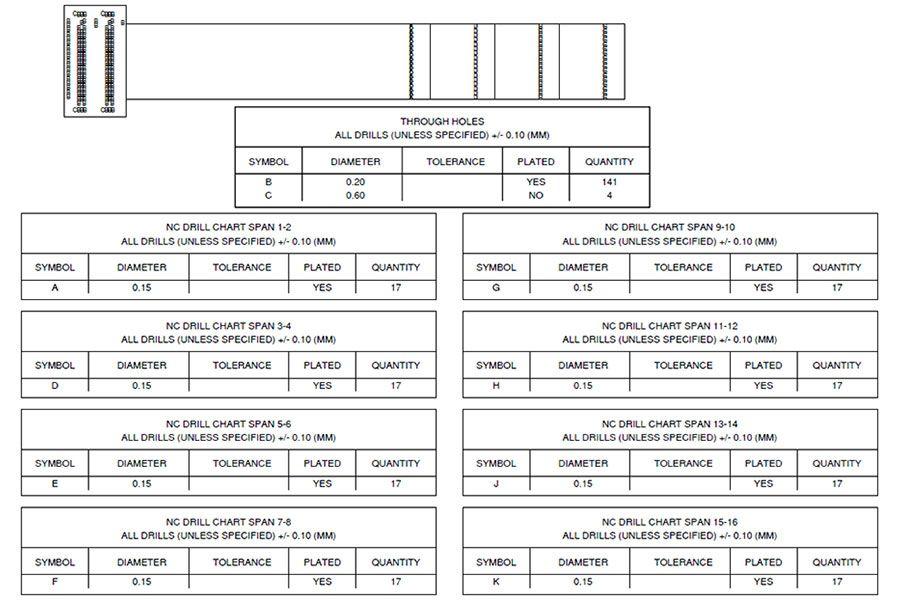

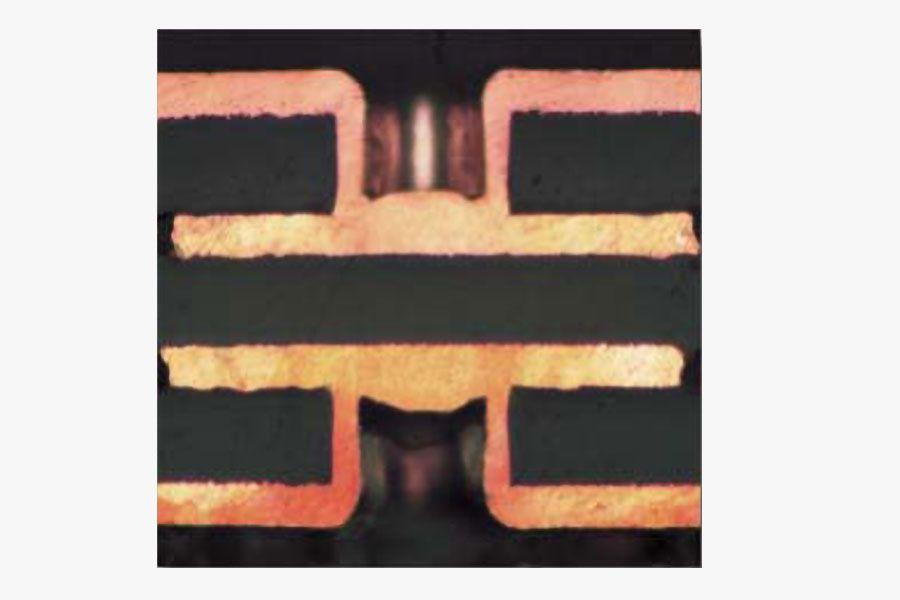

Ciego y enterrado a través de un circuito flexible

Flujo del proceso de fabricación de circuitos flexibles

Guías y normas de diseño de circuitos flexibles

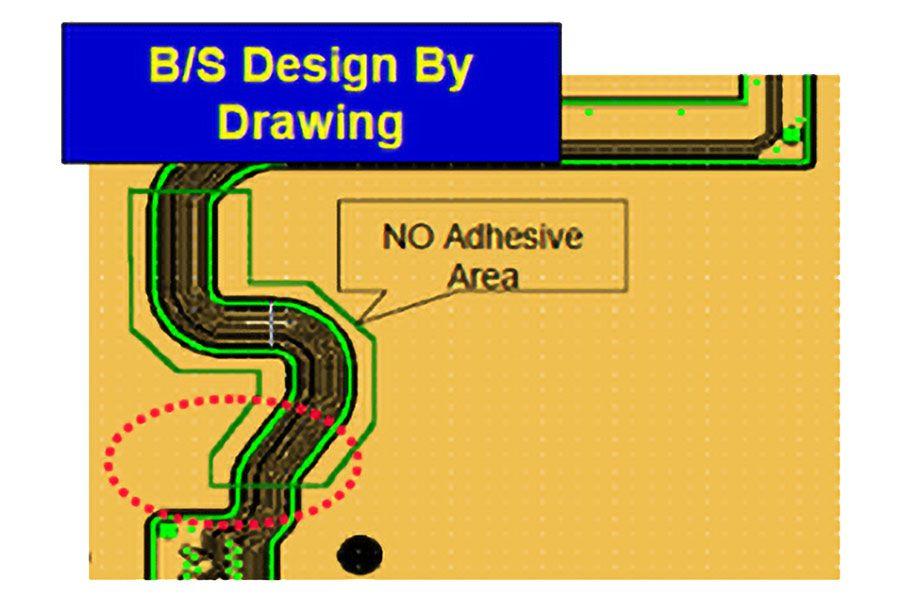

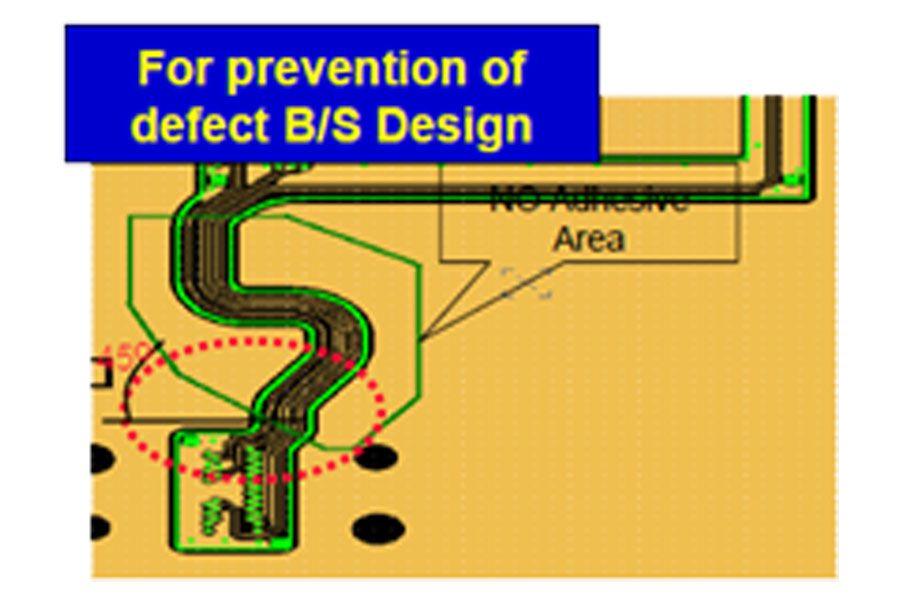

- Si el tipo de línea de borde de la pieza NO ADHESIVE AREA es vertical, puede causar un problema de circuito SHORT o OPEN.

- Preferimos diseñar la lámina de adhesión de forma que tenga una inclinación de 45 grados con respecto a una de las líneas de borde de la zona de montaje del LCD o de la parte trasera. (Excepción: el tipo de cara única no puede verse afectado)

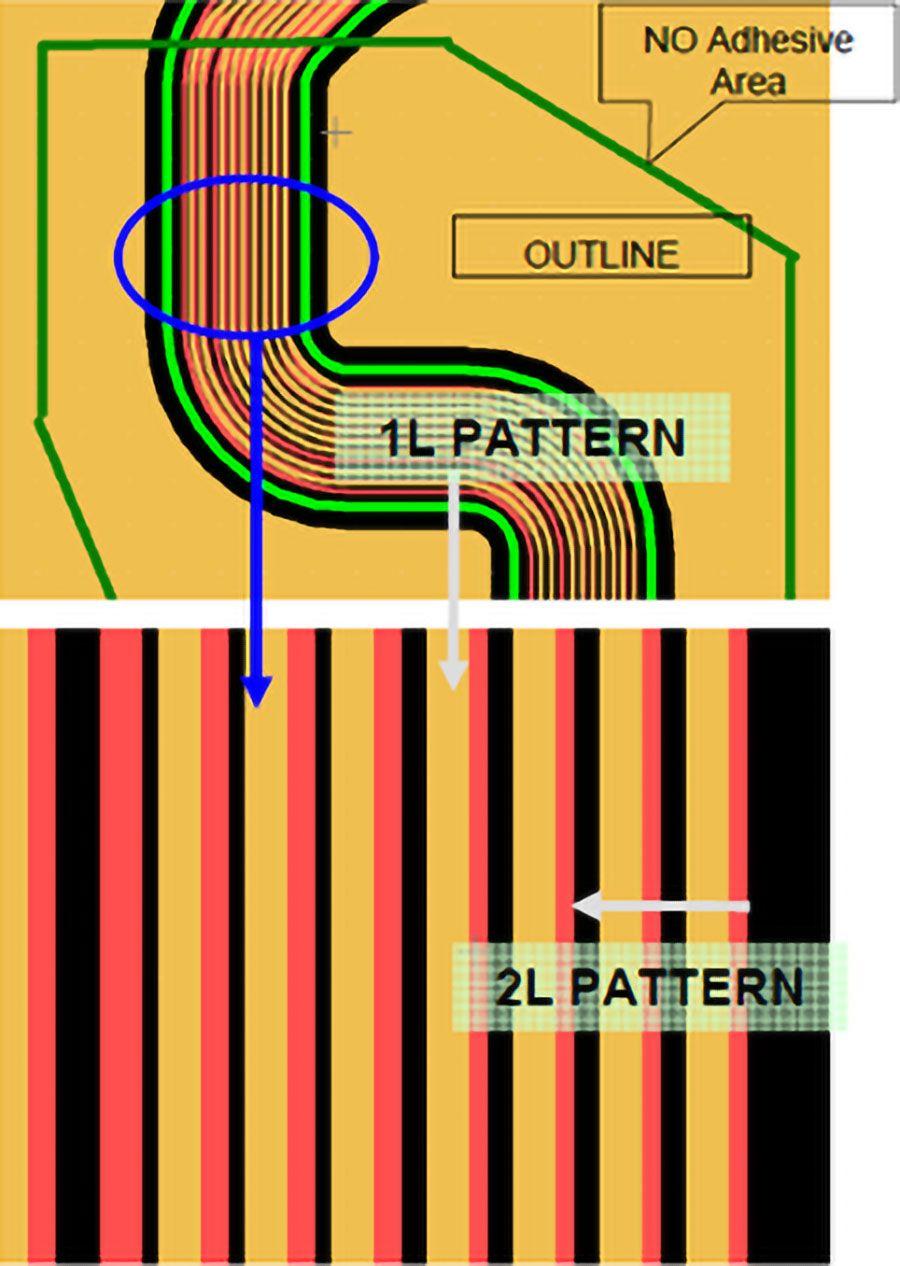

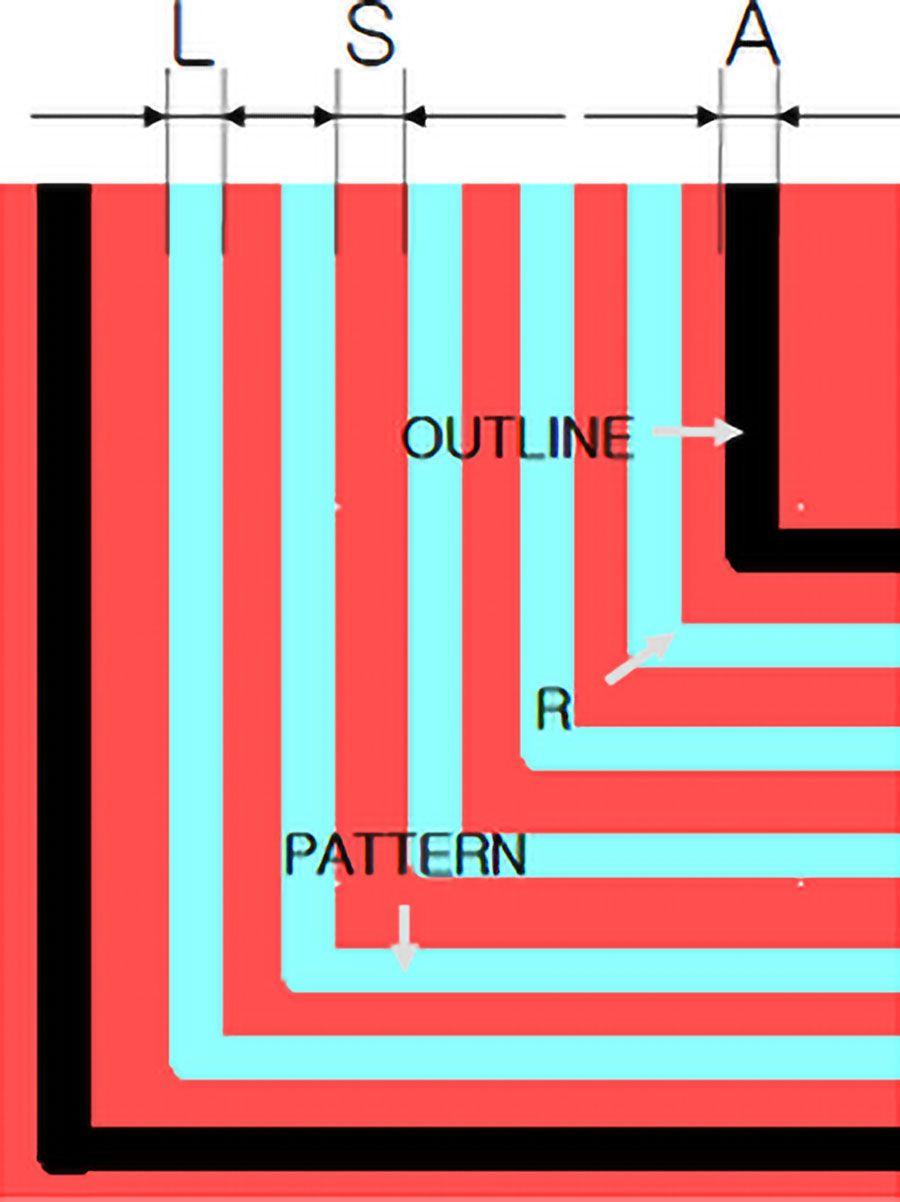

2. Diseño del patrón de la zona de carpetas

- Finalidad: Mantener la máxima flexibilidad mediante el escalonamiento de las líneas del patrón.

- Método:

- Las líneas del patrón en cada capa se escalonarán. (en la medida de lo posible)

- Las líneas del patrón en la 1ª y 2ª capa están escalonadas. (Consulte el diagrama de al lado)

- Las líneas del patrón en la 3ª y 4ª capa están escalonadas. (Consulte el diagrama de al lado)

- Como resultado, las líneas del patrón en cada capa pueden estar escalonadas entre sí.

- Esto se debe considerar para la línea de patrón de señal.

- Motivo: Si el patrón de cada capa se encuentra por encima de la misma línea, provoca una disminución de la flexibilidad.

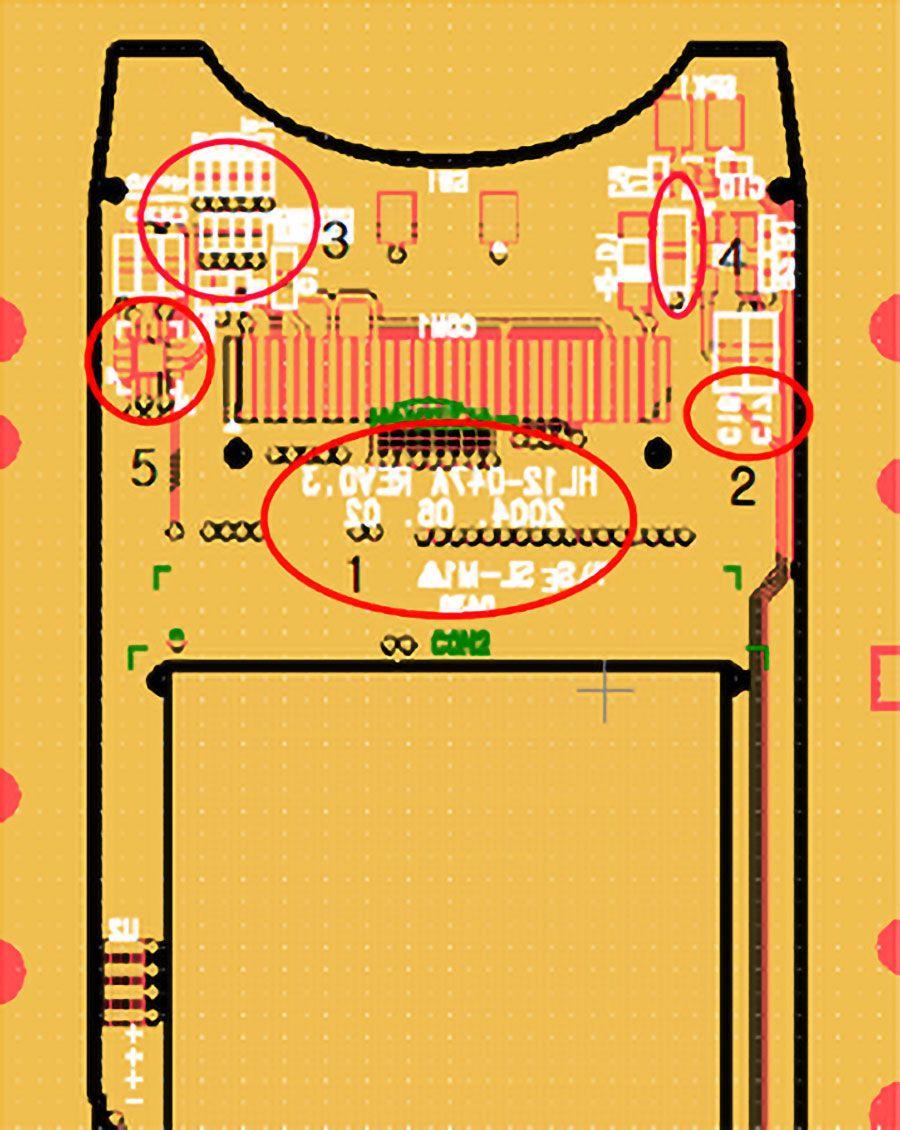

- Objetivo: evitar posibles incumplimientos al conocer las condiciones de producción de la serigrafía.

- Método:

- Marca de texto: Marca del cliente, Símbolo, Código de fecha; Tamaño 2mm

- Marca de prueba de los componentes: Mín. 0.7mm, Max. 1.5mm, Podemos cambiar la posición de la marca dependiendo de la situación. (Después de la discusión con el cliente)

- Línea de aislamiento:

- Línea para evitar el cortocircuito entre las tierras;

- Grosor de la línea: 0,15 mm (estándar);

- Distancia entre la línea y la tierra: 0,2 mm;

- Línea de salida de la tierra:

- La serigrafía en la línea exterior del terreno no sirve de nada.

- Preferiríamos eliminarlas a no ser que se trate de una línea de aislamiento (tras discutirlo con el cliente).

- Línea de alineación: Siga la petición del cliente.

- Espacio: Mín. 0.2mm entre las líneas. Si está más allá de la especificación, se desplazará después de la aprobación del cliente.

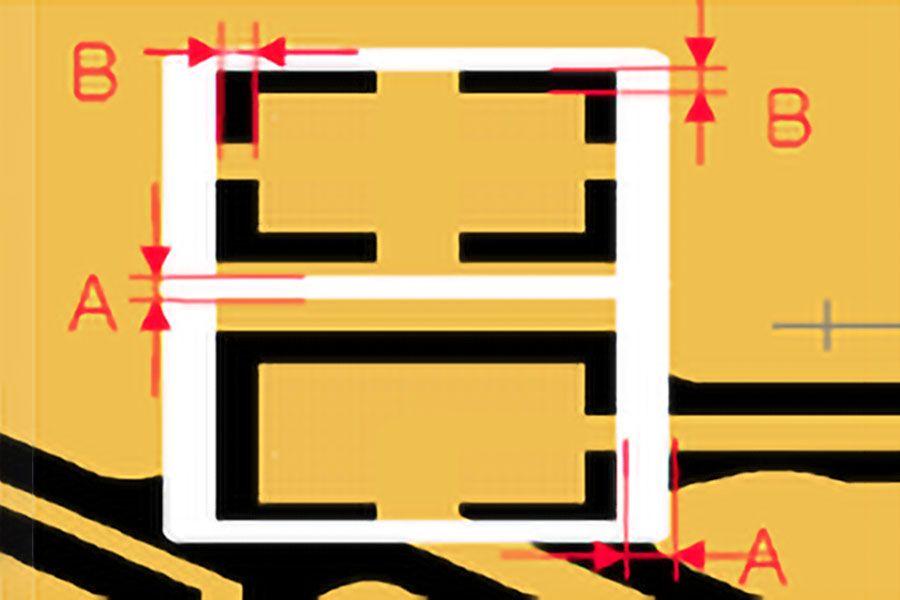

Tolerancia de la serigrafía

| Item | Dimension |

|---|---|

| A (Min. Width of Marking) | Min. 0.15 mm |

| B (Min. Distance from Land) | Min. 0.2 mm |

| Two Layer type | L (Min. Line) | S (Space-pattern / Pattern) | A (Space-pattern / Border) | R (Min. Radius Value) |

|---|---|---|---|---|

| 1/2 oz | 0.005 (±10%) | 0.005 | 0.2 | 0.2 |

| 1 oz | 0.075 (±10%) | 0.075 | 0.2 | 0.2 |

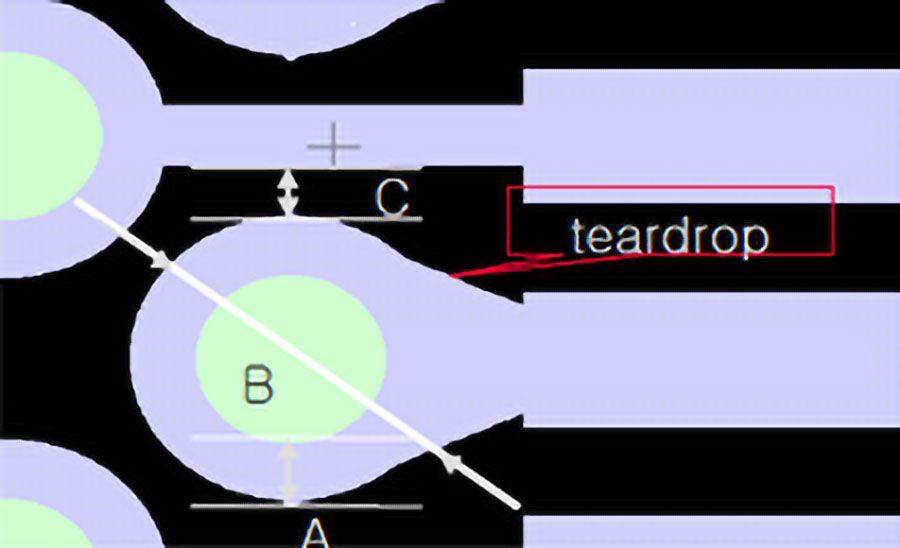

5. Agujero pasante / Almohadilla (Interior)

| Mechanical CNC | Laser N.C | |

|---|---|---|

| A | 0.10 | 0.10 |

| B | 0.40 | 0.30 |

| C | 0.10 | 0.10 |

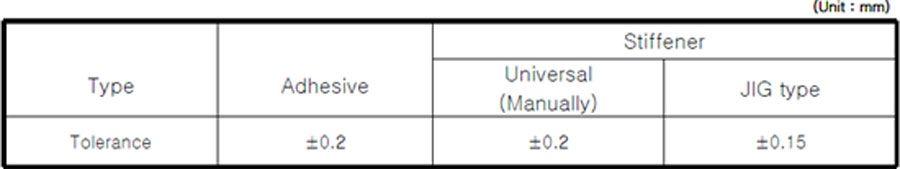

Tolerancia de la zona de refuerzo/cinta

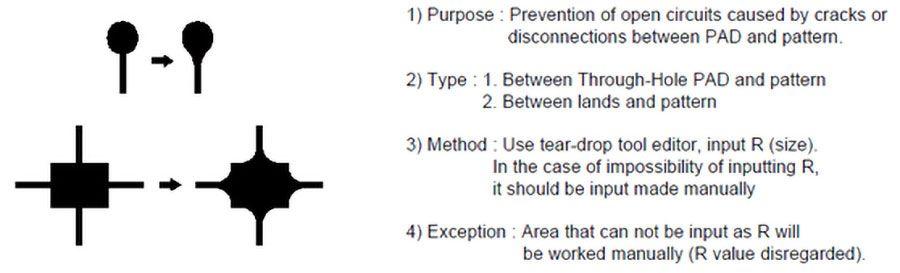

6. Diseño de lágrima

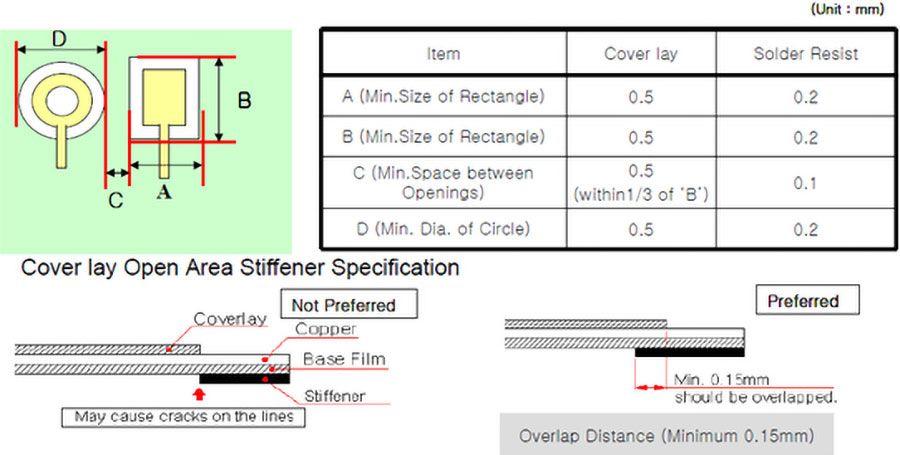

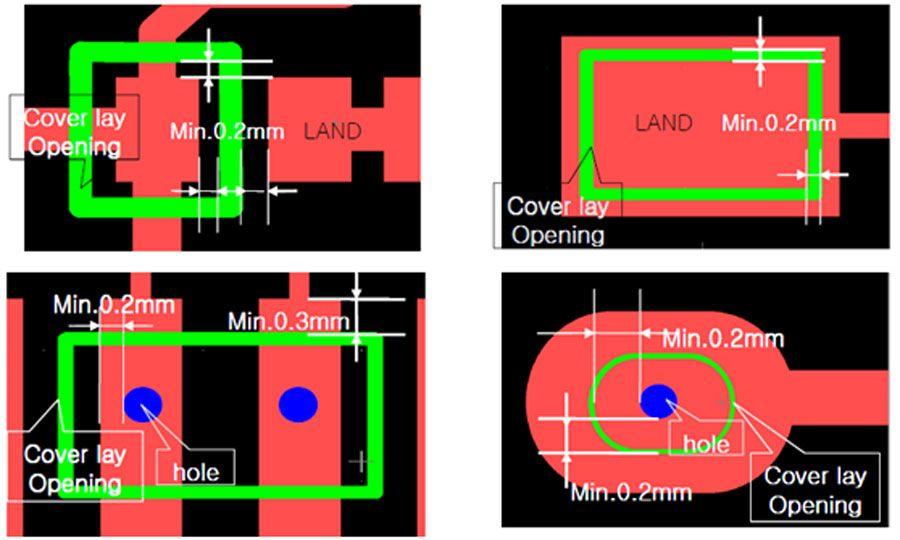

7. Cubierta y resistencia a la soldadura Dimensión formativa

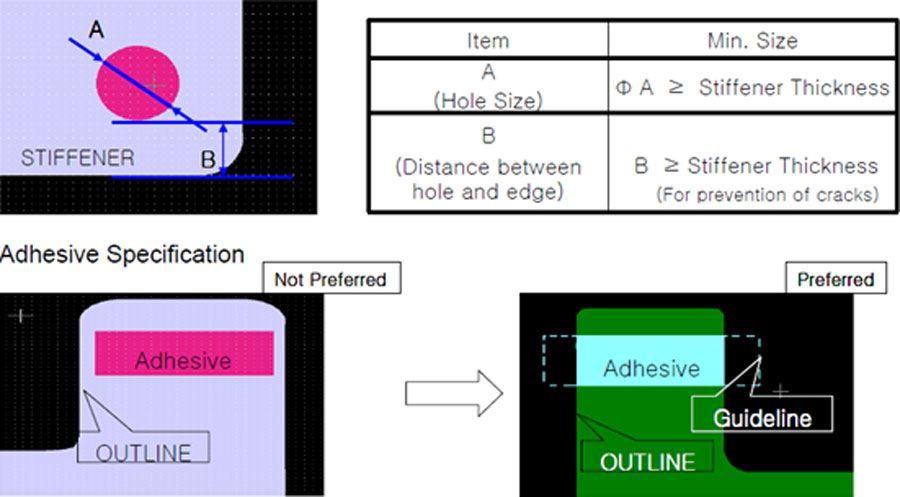

8. Espacio entre el borde del refuerzo y el agujero

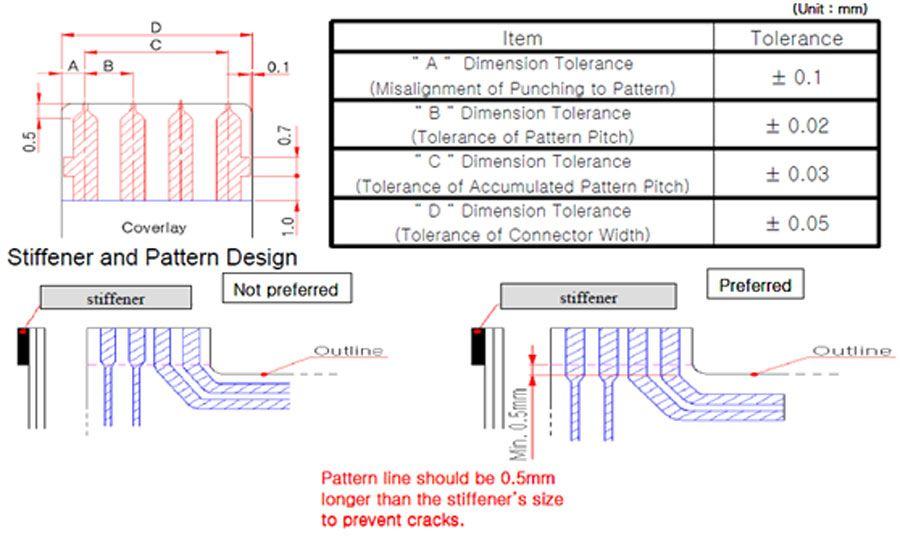

9. Diseño de dedos de oro

10. Especificación de la superficie abierta de la cubierta del patrón

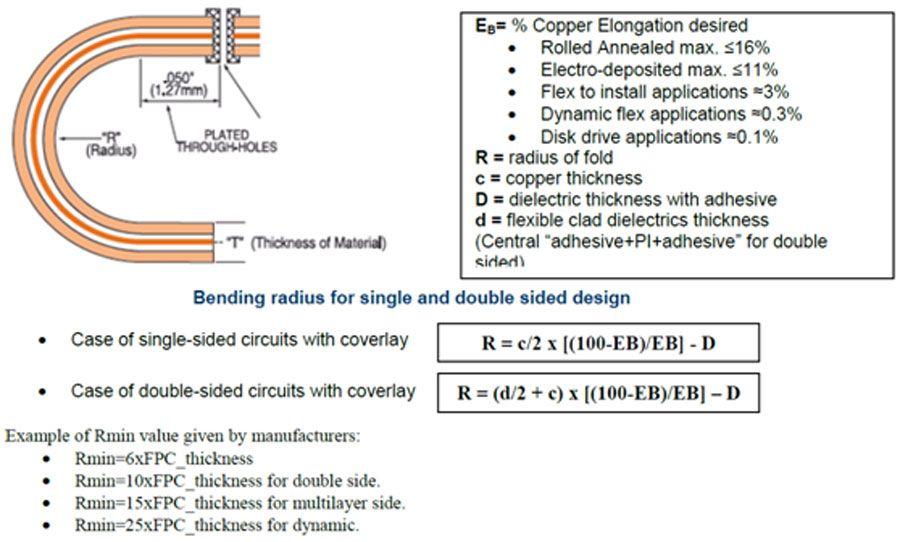

11. Diseño en áreas de flexión de circuito impreso

Con el objetivo principal de mantener las restricciones por debajo del límite de alargamiento del cobre del Fcircuito impreso.

12. Doblado dinámico de placas de circuito impreso flexibles

Dependiendo del radio de plegado y del número de ciclos necesarios, el Fcircuito impreso podría adaptarse.

Por ejemplo Hemeixincircuito impreso construye y garantiza Fcircuito impreso para 100000k ciclos en un HDD, y 100k ciclos en un teléfono móvil.

Se dan algunos datos para una Fcircuito impreso probada a doble cara con un pliegue de 5mm de radio:

- PI de 12,5μm, cobre de 35μm, coverlay de 12,5μm => 20k ciclos

- PI de 25μm, cobre de 17,5μm, coverlay de 25μm => 10k ciclos

- PI de 12,5μm, cobre de 17,5μm, coverlay de 12,5μm => 90k ciclos

El mayor espesor de poliimida utilizado para el material de base y para la capa de recubrimiento es de 25 μm, pero para las aplicaciones que necesitan más ciclos en flexión dinámica se debe estudiar con el fabricante el uso de 12,5 μm. Podría aumentar el ciclo de 10k a 90k (con cobre de 17,5μm).

Para las placas sometidas a flexión dinámica un espesor de cobre más fino mejora el número de ciclos. Se aconseja un grosor de cobre de 17,5μm y debe estudiarse con el fabricante. La disminución de 35μm a 17,5μm podría aumentar el ciclo de 20k a 90k (con poliimida 12,5μm)

En este caso el cálculo del radio de curvatura (próximo capítulo) debe hacerse con EB=0,3 %.

En el caso de las placas sometidas a flexión dinámica, las pistas en un solo lado mejoran el número de ciclos. Si se necesitan más capas de pistas de cobre, es obligatorio utilizar pistas escalonadas.

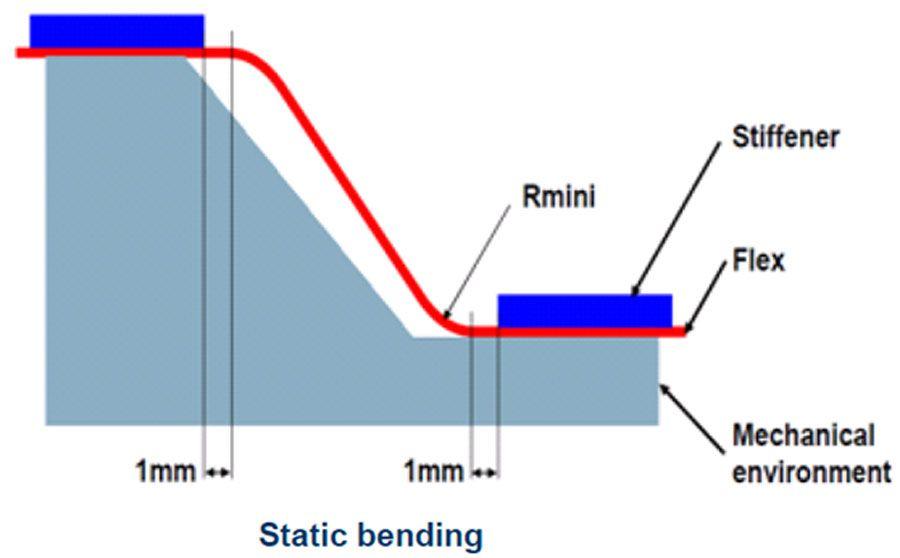

13. Flexión estática de circuito impreso

Para una flexión estática natural, el IPC aconseja no colocar los componentes en la zona de flexión, pero los fabricantes han probado favorablemente los componentes pequeños y no frágiles. Aconsejan no colocarlos en radios de curvatura inferiores a 100mm. La colocación en flexión cóncava (radio interior) es menos restrictiva.

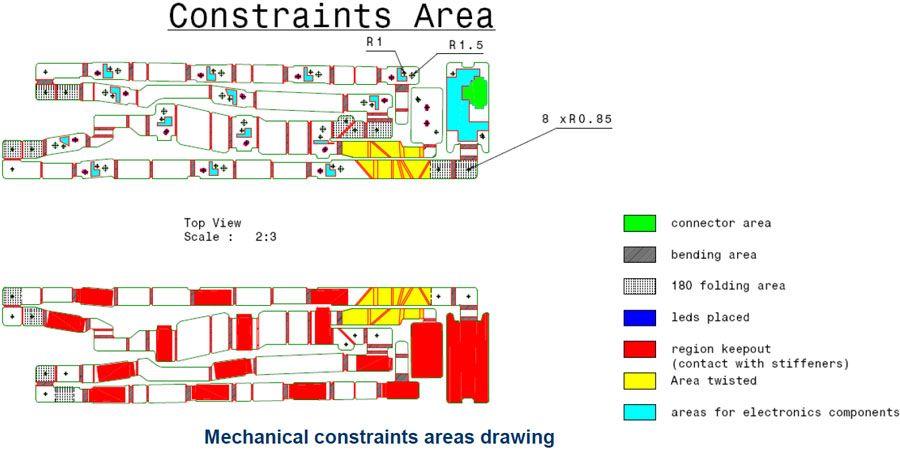

14. Áreas de limitaciones flexibles de la circuito impreso

Cada zona de un circuito flexible tiene sus limitaciones; el diseñador mecánico deberá dar detalles de la descripción en función de los requisitos finales.

Al utilizar esta guía, tenga en cuenta que la información de diseño proporcionada es sólo una sugerencia. Hemeixincircuito impreso se enorgullece de fabricar circuitos flexibles que se consideran difíciles de construir. En la mayoría de los casos, construimos por encima de las especificaciones del circuito "estándar", siempre que el diseño y el tipo de circuito flexible lo permitan.

Hemeixin agradece la oportunidad de ayudarle a diseñar y fabricar un producto que cumpla o supere sus expectativas. Por ello, hemos establecido una serie de canales de comunicación para fomentar un intercambio y un diálogo significativos. Por favor, envíe un correo electrónico a Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo. si necesita apoyo.

- Home

- Tecnologías de Circuitos Impresos

- Directrices de diseño de placas de circuito impreso flexibles

-

Phone:

-

Email:Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.