-

Thermally Conductive PCB

Circuito Impreso de Aluminio

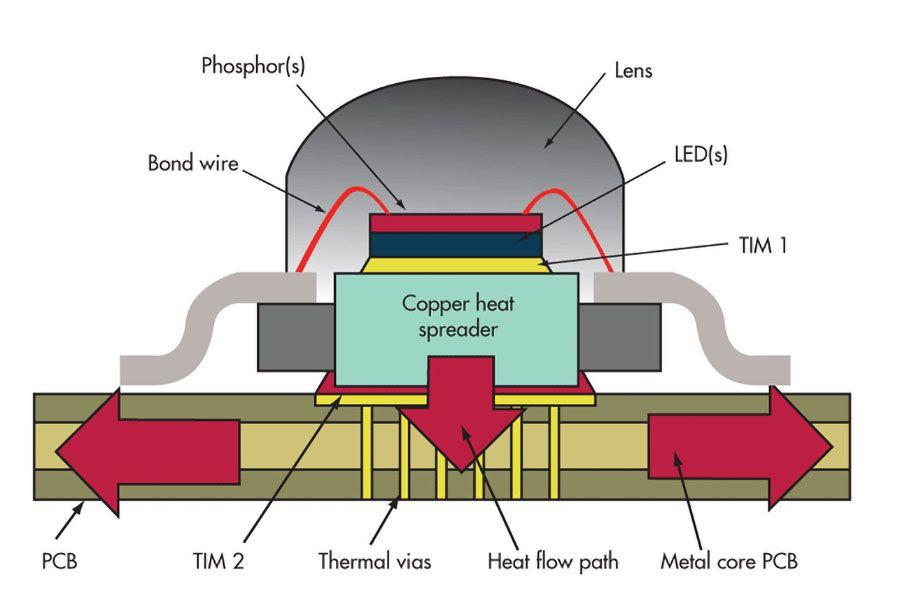

Los sustratos de placas de circuito impreso diseñados para la gestión térmica existen desde hace varios años, tradicionalmente para aplicaciones relacionadas con la energía; sin embargo, ahora hay muchos más proveedores y sustratos que surgen para satisfacer la creciente demanda de productos de iluminación LED. El paquete de LEDs emite luz hacia delante y cualquier exceso de calor está diseñado para ser disipado desde la base del componente, normalmente a través de una almohadilla térmica hecha a medida o a través de las almohadillas anódicas o catódicas. Al igual que otros componentes electrónicos, la tasa de fallos de un LED se duplica con cada 10°C de aumento de la temperatura de la unión. Así que, partiendo de la base de que la fiabilidad y la longevidad son requisitos fundamentales para el éxito de la iluminación LED, una buena gestión térmica es un elemento esencial en este crecimiento.

La amplia gama de LED disponibles plantea distintas exigencias térmicas al sustrato de la placa de circuito impreso. Las aplicaciones de baja potencia (LED de 0,25 W) y baja densidad se suelen resolver utilizando placas de circuito impreso FR-4 o CEM estándar de una sola cara, en las que todo el calor debe disiparse en la superficie y el rendimiento térmico se mejora utilizando grandes terrenos de cobre (para la propagación del calor) y mayores pesos de cobre cuando es necesario. Los materiales FR-4/CEM son muy buenos aislantes térmicos, por lo que obtienen poco o ningún beneficio de un disipador de calor secundario y la temperatura de funcionamiento está directamente influenciada por la temperatura ambiente y, aunque esto limita el uso de esta tecnología, sigue representando una parte importante del mercado de los LED. Cabe señalar que hay algunos laminados nuevos del tipo FR-4/CEM que se han desarrollado con una mayor conductividad térmica, lo que permite que los LED se beneficien de un disipador de calor secundario.

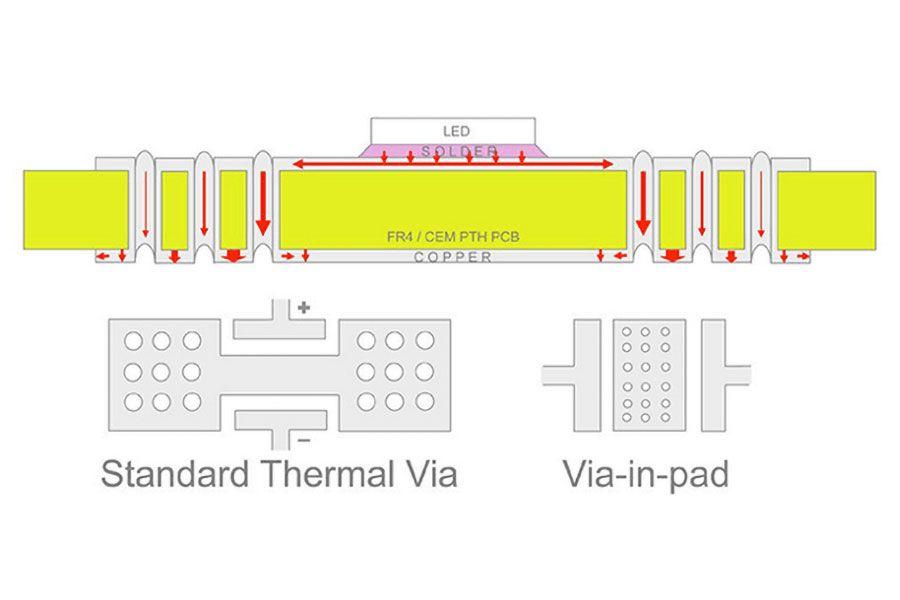

Para aplicaciones de densidad moderada y potencia media (LED de 1,0 W), en las que los requisitos térmicos superan la capacidad de una placa de circuito impreso estándar de una sola cara, el siguiente nivel de rendimiento térmico lo ofrecen las placas de circuito impreso FR-4 PTH que utilizan vías térmicas para mejorar la disipación del calor. El calor generado por el LED se propaga a través de la almohadilla y luego baja por los orificios de la vía chapada hasta una gran zona de cobre en el otro lado de la placa, este calor puede disiparse en un disipador de calor secundario. Los agujeros que rodean las almohadillas del LED limitan la densidad potencial del LED y, según nuestra experiencia, los agujeros situados a más de 5 mm del LED tienen un efecto mucho menor en la temperatura de la unión. Obviamente, el uso de la tecnología via-in-pad permitirá una mayor densidad de empaquetamiento de los LEDs, pero esto crea otros problemas de ensamblaje (y si esto significa el uso de relleno de agujeros, entonces cualquier ahorro de costes por el uso de FR-4 será erosionado); sin embargo, via-in-pad mejorará el rendimiento térmico en comparación con tener vias alrededor del LED.

Para obtener el máximo rendimiento térmico de este enfoque de PTH será necesario utilizar un material de interfaz térmica aislante (TIM), que eliminará el riesgo de fugas eléctricas y ayudará considerablemente a la disipación del calor (en un disipador de calor secundario). Lo ideal es que el lado sin LED no tenga revestimiento de resistencia a la soldadura, ya que así se consigue la mejor transferencia de calor (es decir, utilizando el TIM para proporcionar el aislamiento eléctrico); sin embargo, muchas aplicaciones utilizan una resistencia a la soldadura para garantizar que la placa de circuito impreso esté aislada eléctricamente del disipador de calor.

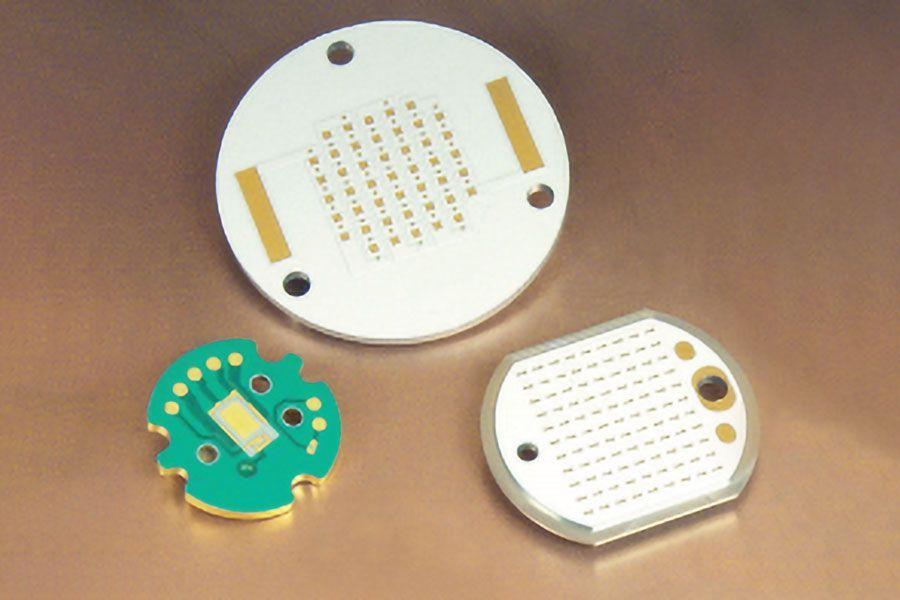

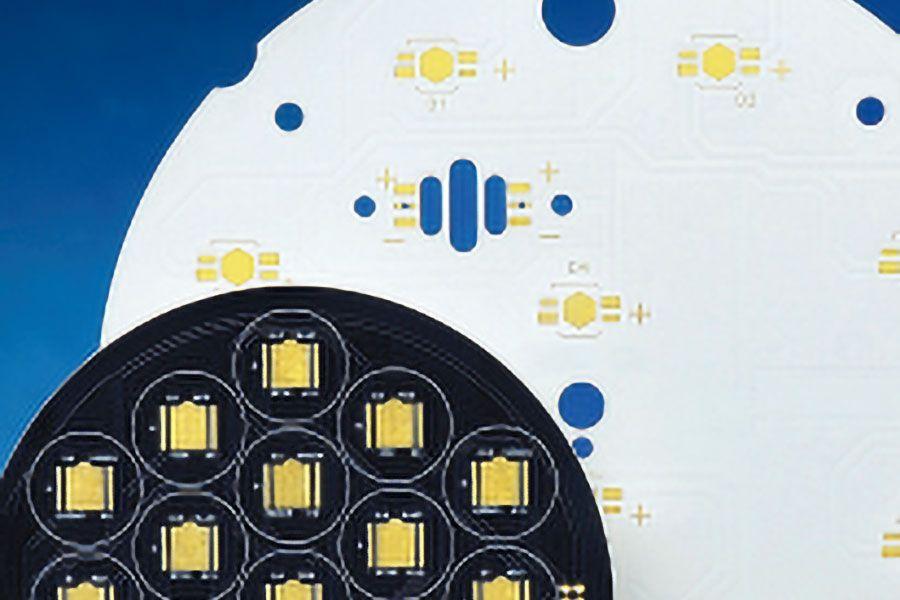

Cuando se trata de aplicaciones LED de media y alta potencia o de alta densidad, muchas empresas recurren a los sustratos metálicos aislados (IMS) porque ofrecen una solución térmica cómoda y fiable, ya que llevan un disipador de calor incorporado. El IMS es un material relativamente sencillo que consta de una lámina de cobre unida a una base metálica con un fino dieléctrico. La lámina de cobre proporciona la imagen del circuito y, dado que la disipación de calor se dirige principalmente a través del dieléctrico, el peso del cobre es un problema menor (como ocurre con los productos FR-4), lo que ayuda a realizar diseños de alta densidad. La base metálica suele ser de aluminio por su peso ligero y su coste relativamente bajo, y porque es un material disipador de calor bien establecido (conductividad térmica de 140-200 W/mK, según el grado). Para aplicaciones más exigentes, se utiliza el cobre (conductividad térmica ~400 W/mK), aunque es más pesado y más caro. Es en la capa dieléctrica donde vemos la principal diferencia entre los proveedores (y su gama de productos), aunque todas suelen ser capas finas (sub 0,20 mm) con un nivel variable de propiedades térmicas. Normalmente, el rendimiento térmico de estos dieléctricos se mejora con la adición de materiales cerámicos (como el óxido de aluminio, el nitruro de aluminio y el nitruro de boro), lo que aumenta la conductividad térmica de la resina base de unos 0,25W/mK a más de 5W/mK.

Qué es el tablero IMS

Sustrato metálico aislado (IMS)

El uso de placas de circuito IMS para circuitos simples de una sola capa es un método especial pero muy eficaz de disipación de calor para los componentes a través de las placas de circuito. Por lo general, se componen de soportes de aluminio, capas de aislamiento y láminas de cobre. Los materiales de base están disponibles en diferentes versiones de diseño.

Aplicaciones de la circuito impreso de aluminio:

- Tecnología LED: Rótulos luminosos, pantallas e iluminación

- Industria del automóvil: Faros LED, control del motor y dirección asistida

- Electrónica de potencia: Alimentación de corriente continua, inversores y control del motor

- Interruptores y relés semiconductores

Proceso de fabricación de circuito impreso de aluminio

- La lámina de cobre se lamina sobre el soporte metálico utilizando prepreg

- La lámina de cobre está estructurada

- Se aplica la máscara de soldadura

- Acabado de la superficie

- Procesamiento mecánico

Hemeixincircuito impreso ofrece las siguientes características especiales de circuito impreso de aluminio:

- Materiales con resinas preimpregnadas o termoconductoras

- Conductividad térmica en el rango de 0,35-8,0 W/(m-K)

- Versiones rayadas o enrutadas

- Resistente a la soldadura blanca o negra

- Basado en aluminio altamente reflectante

- Son posibles las superficies especiales, como las de cerámica

En el negocio de las placas de circuito impreso de una cara, Hemeixincircuito impreso se centra en las placas IMS. Se utilizan principalmente como disipadores de calor para los LED y los componentes de potencia. Para permitir la disipación del calor, el material de base utilizado tiene una cara que es una capa de aluminio o cobre de 1,0 mm o 1,6 mm de espesor.

- Home

- Tecnologías de Circuitos Impresos

- circuito impreso de Aluminio