-

Controlled Impedance

Контролем импеданса печатные платы

В связи со значительным увеличением частот передачи, т.е. уменьшением времени нарастания импульсов электронных компонентов, в высокочастотной технологии возникла необходимость рассматривать соответствующие проводники как компонент. В зависимости от ряда параметров высокочастотные сигналы отражаются от печатных плат. Это означает, что характеристический импеданс отличается от выходного импеданса передающего компонента. Таким образом, надлежащая передача сигнала больше не гарантируется.

Микровинт формируется, а не сверлится, как традиционный винт. В настоящее время инженеры используют несколько процессов для создания микровыступов. Лазерное сверление, наиболее распространенная техника, использует сфокусированный лазерный луч для формирования отверстия. Мокрое/сухое травление - это процесс массового производства, при котором все отверстия создаются одновременно, независимо от их количества или диаметра. Фотопечать покрывает базовую подложку диэлектрическим слоем. Инженеры также могут использовать проводящие чернила при формировании микровыступов. В этом случае микровыступы формируются с помощью лазерного сверления, фотопечати или смещения изоляции. Можно также формировать микроотверстия механически, используя пробивку, перфорацию, абразивоструйную обработку или простое сверление. Каждый процесс позволяет получить различные формы микроотверстий, такие как чашки, положительные конусы, отрицательные конусы и прямые стенки (см. рисунок ниже).

После изготовления печатной платы импедансы проверяются и записываются. Результаты измерений предоставляются по запросу в любое время.

Импедансы на печатной плате

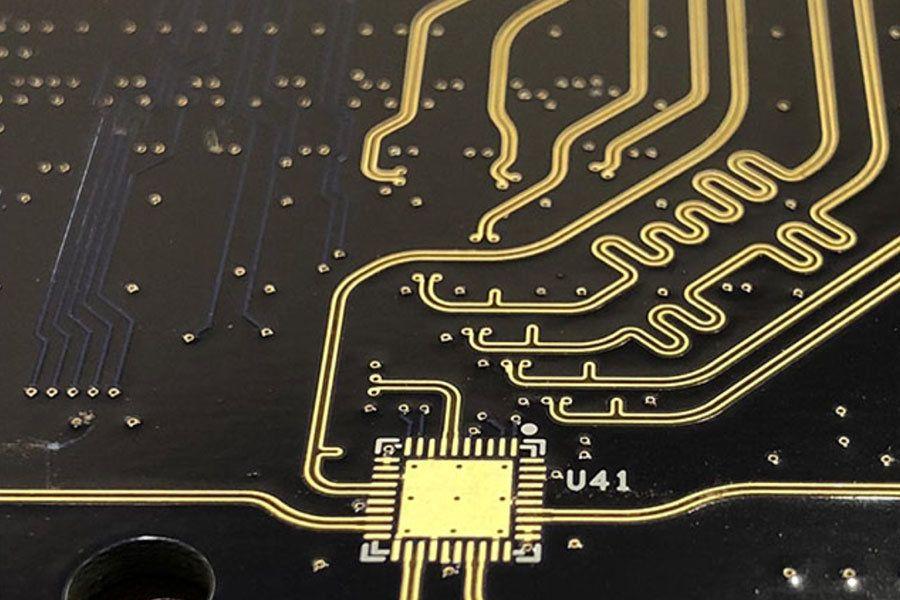

Микрополосковая линия - это очень простой, но полезный способ создания линии передачи на печатной плате. Использование микрополосковой линии передачи имеет некоторые преимущества перед другими альтернативами. Для проектирования микрополосковой трассы можно использовать приближенное моделирование. Понимая микрополосковую линию передачи, разработчики могут правильно создавать эти структуры для удовлетворения своих потребностей.

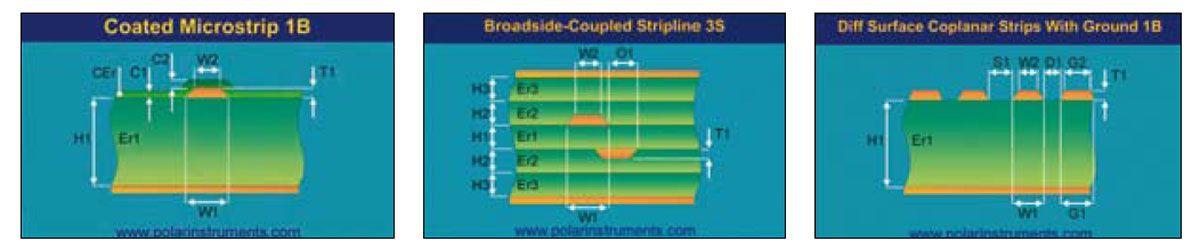

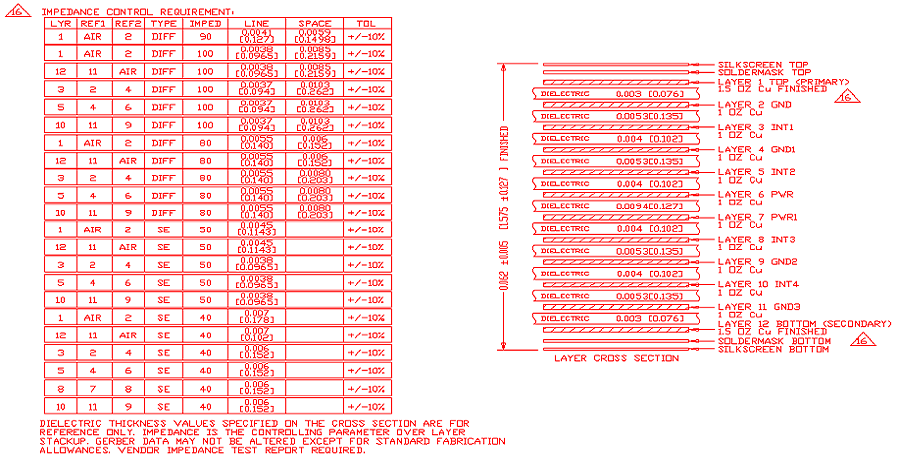

Импеданс, указанный заказчиком, проверяется во время подготовительной работы изготовителя печатных плат, чтобы выяснить, можно ли его сделать. В зависимости от определения слоев в стеке и от самой схемы, из набора 93 различных моделей необходимо выбрать правильную, чтобы можно было рассчитать импеданс. В результате этого будет создана структура слоев вместе с любыми необходимыми изменениями геометрии соответствующих дорожек. Стандартный допуск, используемый для импеданса, составляет ±10%. В зависимости от различных характеристик печатной платы по запросу может быть предложен улучшенный допуск (до ±5%).

Типичные модели для расчетов

Чтобы реально достичь рассчитанных импедансов в печатной плате, производитель должен очень хорошо понимать свои производственные процессы и хорошо их контролировать. Угол наклона краев дорожек (в результате W1, W2 и T1), толщина прессовки в зависимости от медного покрытия (H), толщина лака для пайки (C1, C2) и многое другое - все это влияет на импеданс печатной платы. Здесь необходимо учитывать диапазон допусков всех процессов. Эти значения затем добавляются в формулы для расчета.

В зависимости от сложности печатной платы, некоторые импедансы печатной платы могут быть проверены в процессе производства. Для этого отдельно определяются новые модели для соответствующей ситуации (фактического состояния печатной платы) и определяются результаты.

Диэлектрики

Для изготовления печатных плат с регулируемым импедансом используются различные материалы. FR4 и здесь является стандартным. Однако в приложениях с очень высокими частотами (>1 ГГц) все большее значение приобретают такие требования, как низкие диэлектрические потери или более низкий Er.

Контроль импеданса: как указать свои требования для производителей печатных плат

Предоставьте своему изготовителю штабельный стол

Если вы создали полную таблицу стекирования, то вы можете включить спецификацию контроля импеданса в качестве примечания для производителя печатной платы. Как правило, необходимо включить следующую информацию:

-

Ширина трассы, которую вы определили для требуемого одностороннего импеданса

-

Повторите №1 для дифференциального импеданса

-

Повторите №1 и №2 для каждого слоя

-

Укажите эти значения для каждой геометрии линии передачи на каждом слое (копланарная линия против микрополосковой/полосковой).

Эти моменты важно четко указать, поскольку на разных слоях могут присутствовать различные геометрии трасс, и они также могут иметь различные значения импеданса. Важно быть полным и четким в своих записях по изготовлению печатной платы. Определение ширины всех трасс, необходимых для достижения целевых значений импеданса, является одной из важнейших частей проектирования переднего плана, которую обычно должны выполнять конструкторы. Использование правильного калькулятора суммирования со встроенным решателем полевых задач упрощает эту задачу.

Укажите импеданс в примечаниях к изделию

Так часто поступают дизайнеры, которые заботятся только о согласовании импеданса, но не проектируют плату с учетом запасов материалов производителя. Ламинаты класса FR4 и другие материалы можно заменить друг другом, но это может потребовать изменения ширины трасс в вашей конструкции для достижения целей по импедансу. Как правило, дизайнер выбирает материал, который соответствует определенному косому листу и, возможно, обладает определенными тепловыми свойствами, о которых он заботится. Затем они используют диэлектрическую проницаемость для определения ширины трассы, необходимой для достижения определенного импеданса.

Затем импеданс будет указан с помощью примечания в чертеже изготовления печатной платы.

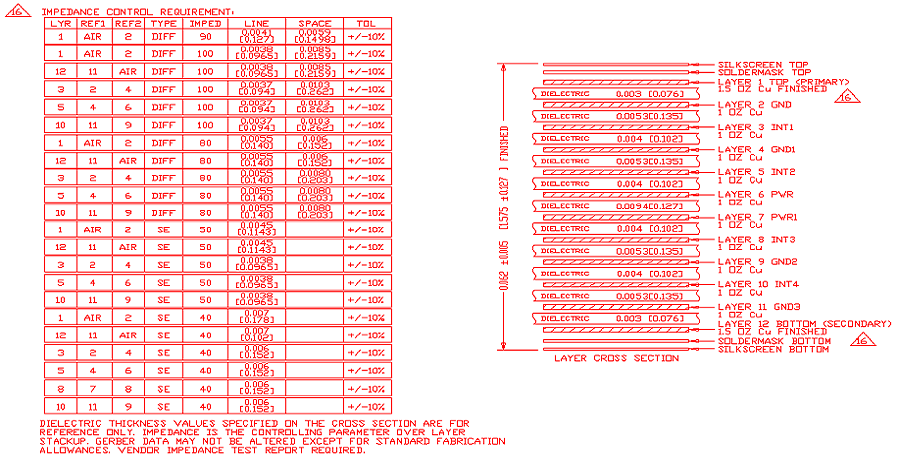

ТРЕБОВАНИЯ К ИМПЕДАНСУ:

- ??? ОМ ИМПЕДАНС, НЕОБХОДИМЫЙ ДЛЯ ТРАСС РАЗМЕРОМ X,XXX МИЛЬ НА СЛОЯХ X, Y, Z.

- ??? ОМ ДИФФЕРЕНЦИАЛЬНОГО ИМПЕДАНСА, ТРЕБУЕМОГО НА ТРАССАХ X,XXX МИЛЬ / РАССТОЯНИЕ X,XXX МИЛЬ НА СЛОЯХ X, Y, Z.

Это нормально, если вы знаете, что ваш изготовитель может заменить альтернативные материалы, которые обеспечат соответствие импеданса в каждом слое вашим целям. Это еще одна причина поговорить с изготовителем заблаговременно; попросите его рассказать о стандартной укладке и правилах проектирования, и вы избавитесь от необходимости вносить изменения в конструкцию позже.

Составьте таблицу импедансов

Один из вариантов - поместить в чертеж изготовления небольшую таблицу, в которой суммируются все требования к импедансу каждого слоя. Опять же, вы указываете только одну ширину и значение импеданса для данного конкретного слоя. Это либо импеданс, который вы определили с помощью калькулятора суммирования, либо цель импеданса, которую необходимо достичь изготовителю в вашем проекте. Ниже показана простая (цветная) таблица импеданса, которую можно поместить в примечания к разработке.

Здесь Hemeixinpcb может предложить большой портфель пригодных для использования материалов. Многие из них считаются стандартными и используются регулярно, другие доступны в кратчайшие сроки. Более подробную информацию вы найдете в разделе "Материалы".

Контроль качества

Поскольку импеданс уже нельзя измерить после установки компонентов, необходимо проверить и подтвердить значения до сборки. Когда работа подготовлена, в чистую зону производственной заготовки добавляются так называемые "тестовые купоны", которые похожи на соответствующие дорожки. Импеданс тестовых купонов представляет собой импеданс реальной печатной платы. Hemeixinpcb имеет CITS900s в своей окончательной инспекции, новейшее испытательное оборудование, произведенное компанией POLAR.

- Home

- Технология ПП

- Контролем импеданса печатные платы

- Технология печатных плат

- материала печатной платы

- виа-в-паде печатных плат

- Силовые платы с толстой медью

- HDI Micro vias печатных плат

- Контролем импеданса печатные платы

- высокочастотная печатных плат

- Гибко-жесткие ПП

- Сгибание и фальцовка печатных плат

- Алюминиевые печатные платы

- Руководство по проектированию гибких печатных плат

- Руководство по проектированию жестких гибких печатных плат

- Руководство по проектированию HDI печатных плат

- Руководство по проектированию печатных плат из толстой меди

- Вопросы проектирования гибких печатных плат

- Вопросы проектирования гибко-жестких печатных плат

- Вопросы проектирования сборки печатных плат под ключ