-

HDI PCB design guidelines

Руководство по проектированию HDI печатных плат

Руководство по проектированию печатных плат с высокоплотным соединением (HDI)

Производители печатных плат (ПП) обычно придерживаются трех типов штабелирования для плат, которые они собирают в высокоплотные пакеты:

-

Стандартная ламинация с отверстиями или сквозными отверстиями с покрытием

-

Последовательное ламинирование с покрытием сквозных, глухих и заглубленных отверстий

-

Наращивание ламинации с микроотверстиями

Из трех вышеперечисленных вариантов последний особенно подходит для печатных плат с высокой плотностью межсоединений (HDI печатные платы). Hemeixin Electronics Co., Ltd., известный производитель печатных плат HDI, рекомендует использовать ламинирование с микровинтами для HDI печатных плат, имеющих большое количество выводов Ball Grid Arrays (BGA) и другие пакеты с мелким шагом, поскольку каждый тип имеет свои преимущества и недостатки.

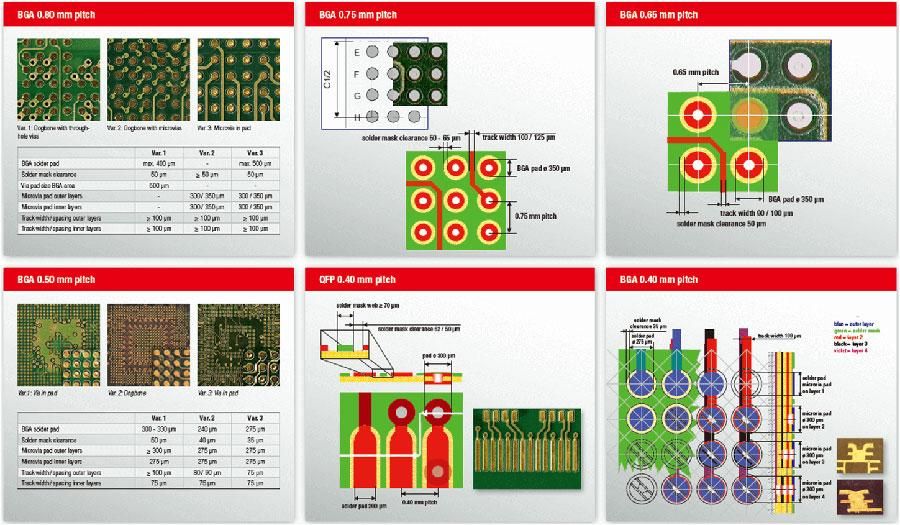

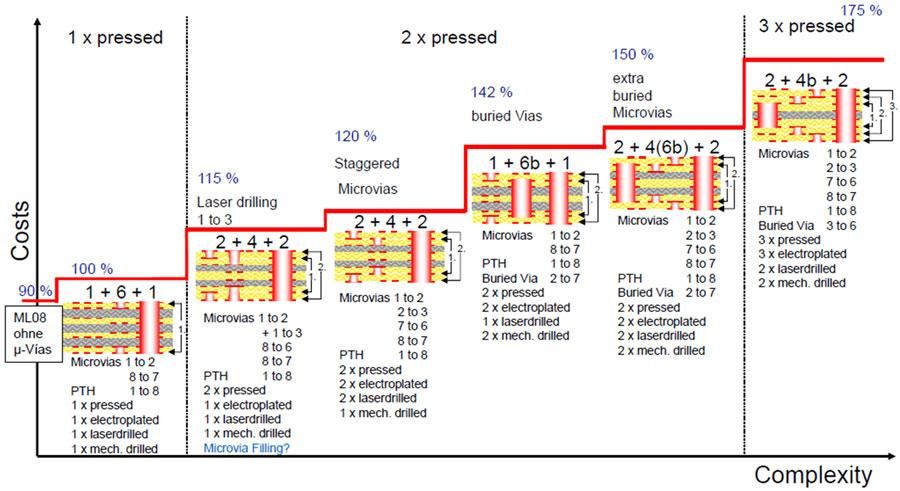

Например, стандартное ламинирование со сквозными отверстиями может быть недорогим для 28 слоев и ниже, но его очень трудно трассировать, когда задействовано несколько BGA с более чем 1500 выводами и шагом менее 0,8 мм. Аналогичным образом, последовательное ламинирование с глухими и заглубленными отверстиями имеет потенциально более короткие шлейфы и довольно простые модели отверстий, причем диаметр отверстий меньше, чем требуется для сквозных отверстий. Платы с последовательным ламинированием стоят дороже стандартного ламинирования со сквозными отверстиями, но при этом сохраняется та же минимальная ширина трасс, а их практическая надежность ограничивает количество слоев максимум двумя или тремя.

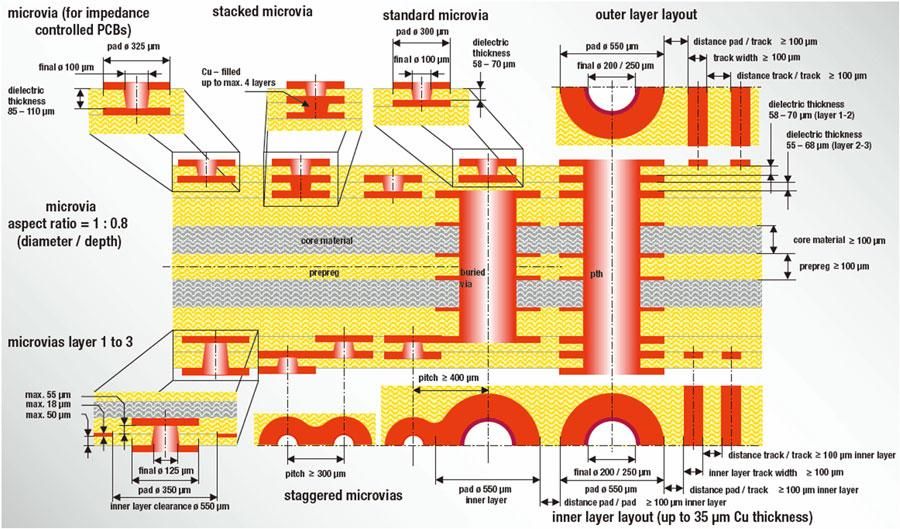

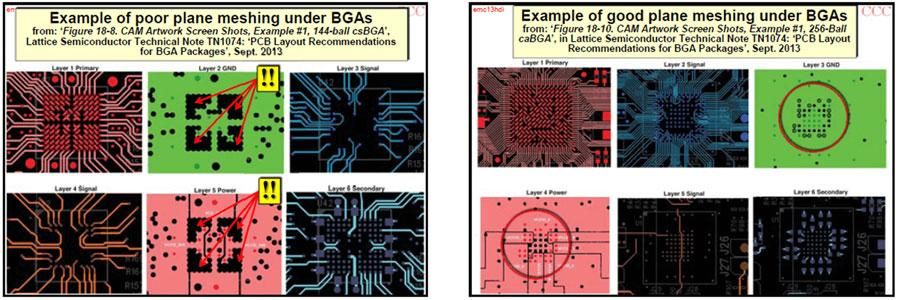

Вышеперечисленные ограничения и многое другое приводят к тому, что все большее число производителей HDI печатных плат переходят к созданию ламинатов с микропроводами и другими передовыми функциями для HDI печатных плат. Преимущества конструкции HDI печатных плат с микропроводами включают достижение очень высокой плотности маршрутов при меньшем количестве слоев, поскольку трассы и проходы имеют гораздо меньшие размеры. В печатных платах HDI с микровибрацией потенциал для уменьшения количества слоев возникает благодаря эффективному использованию шаблонов с микровибрациями, поскольку это открывает больше пространства для маршрутизации, обеспечивая единственный применимый способ проектирования с несколькими крупными BGA с мелким шагом с шагом 0,8 мм или меньше.

Предлагая самую низкую стоимость для высокочастотных плат высокой плотности, технология HDI, при соответствующем определении стека, также улучшает целостность питания и сигналов в высокочастотных печатных платах. Хотя типичные материалы, используемые производителями для изготовления печатных плат HDI, хорошо работают в процессах, требующих соблюдения RoHS, использование более новых материалов может обеспечить более высокие характеристики при минимальных затратах. Примечательно, что эти новые материалы не подходят для изготовления плат с использованием стандартного или последовательного ламинирования.

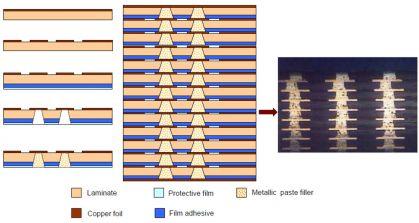

HDI - один из самых сложных процессов изготовления плат, на которых мы специализируемся. Для создания этого типа высокоинтегрированных печатных плат мы используем технологию SBU, которая позволяет последовательно добавлять несколько пар слоев для формирования многослойной сердцевины.

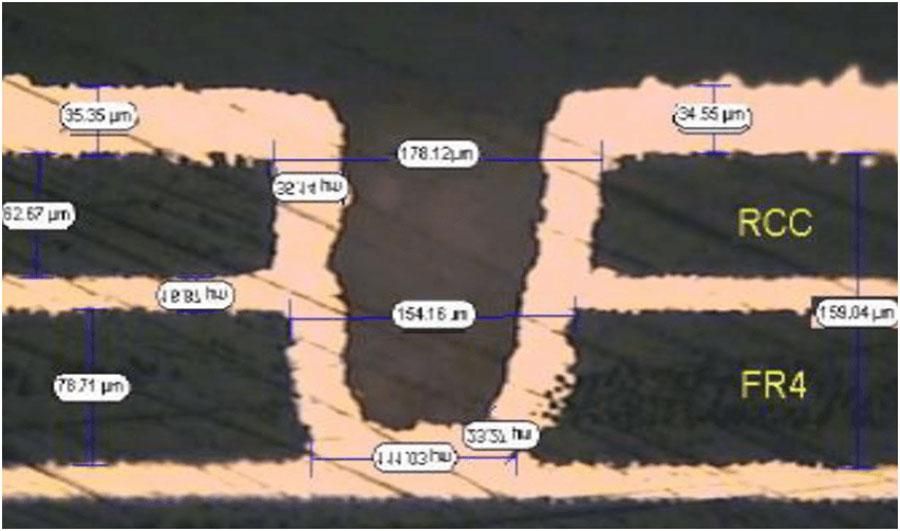

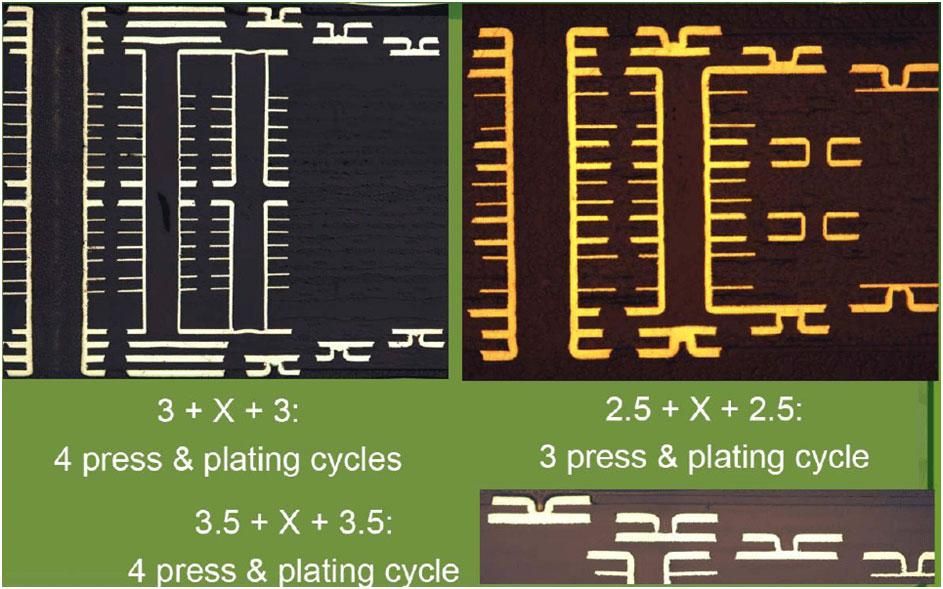

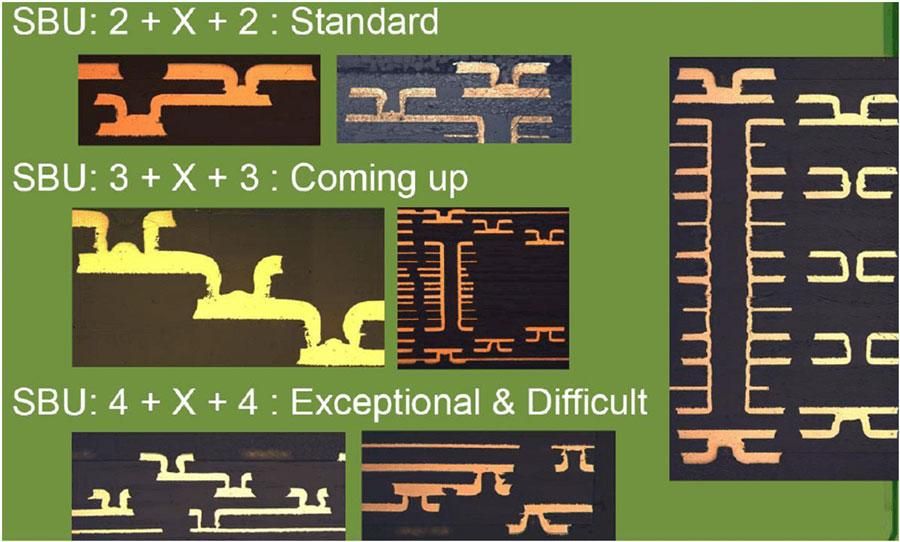

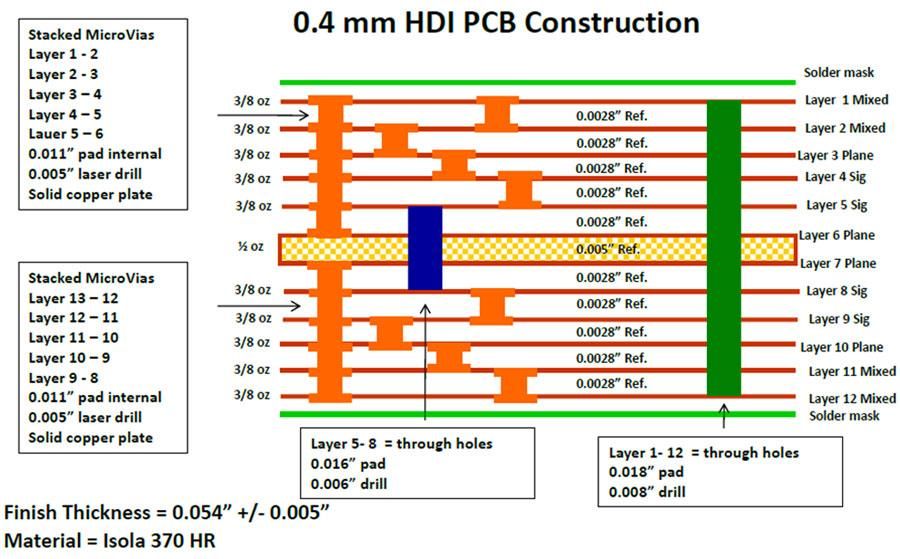

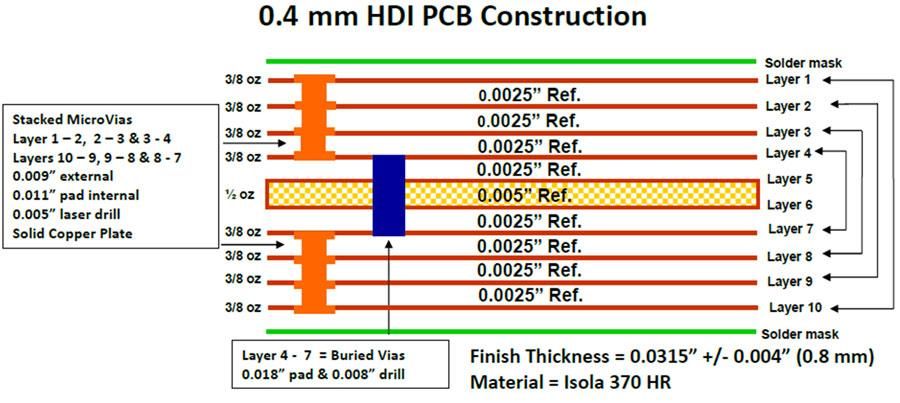

SBU - это многослойная технология, которая может быть достигнута путем нанесения диэлектрического элемента и медной фольги как сверху, так и снизу сердечника до того, как он будет подвергнут процессам лазерного сверления, переноса изображения и травления. Многослойные печатные платы, разработанные с помощью этой технологической процедуры, маркируются последовательностью цифр и Ns, (например, 1+N+1, 2+N+2 и т.д.), где N представляет собой количество слоев, образующих сердечник, а числовые значения - количество добавленных слоев.

Предоставить современным разработчикам печатных плат обзор надежных правил и методов, которые позволят им спроектировать высоконадежную печатную плату с наименьшей стоимостью, наиболее часто используемыми функциями и наименьшим количеством производственных проблем (которые могут привести к отказу от предложения, инженерным вопросам, приостановке работы или негативно повлиять на конечный выход продукции).

Конструкции печатных плат с высокоплотными межсоединениями (HDI) имеют более высокую плотность проводов и площадок, чем обычные печатные платы, а также меньшую ширину и площадь трасс. Они требуют применения передовых технологий печатных плат, таких как глухие, заглубленные и микроотверстия. HDI печатных плат обычно стоят дороже обычных печатных плат из-за сложного процесса наращивания, задействованного при изготовлении.

Здесь мы хотим лишь указать минимальные требования, соблюдение которых обеспечит разработчику высоконадежную физическую печатную плату.

Ниже приведены гильдии, включающие это содержимое для глухих, заглубленных и микровибрационных печатных плат;

- Помощь в проектировании опорной поверхности

- Стандартные правила проектирования HDI Microvia

- Определение типов HDI Microvia

- Стоимость типов HDI печатных плат

- Покрытие с высоким коэффициентом пропорциональности

- циклы ламинирования до 6 раз для укладки микровинта в стопку

Помощь в проектировании опорной поверхности

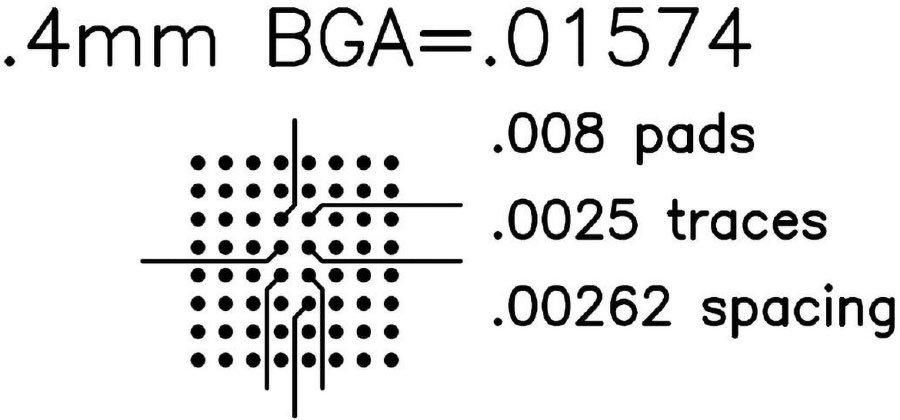

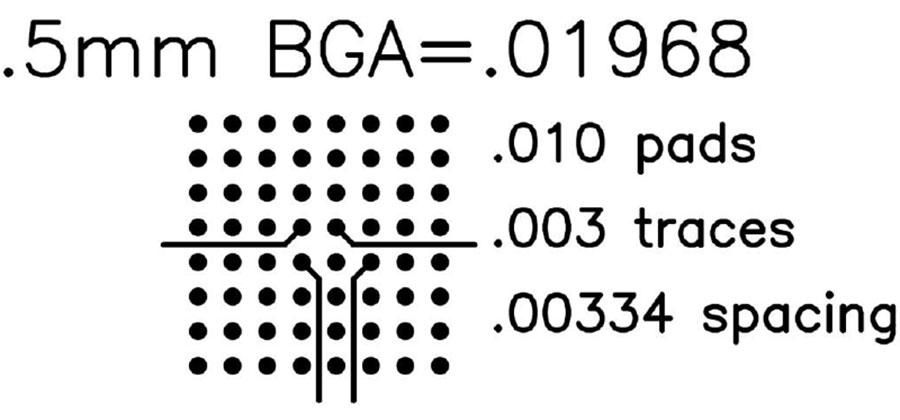

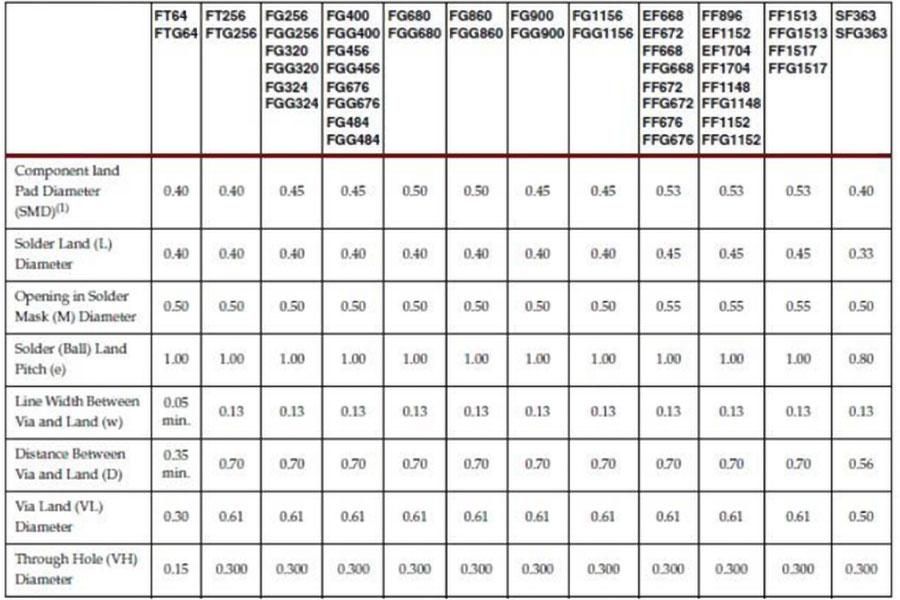

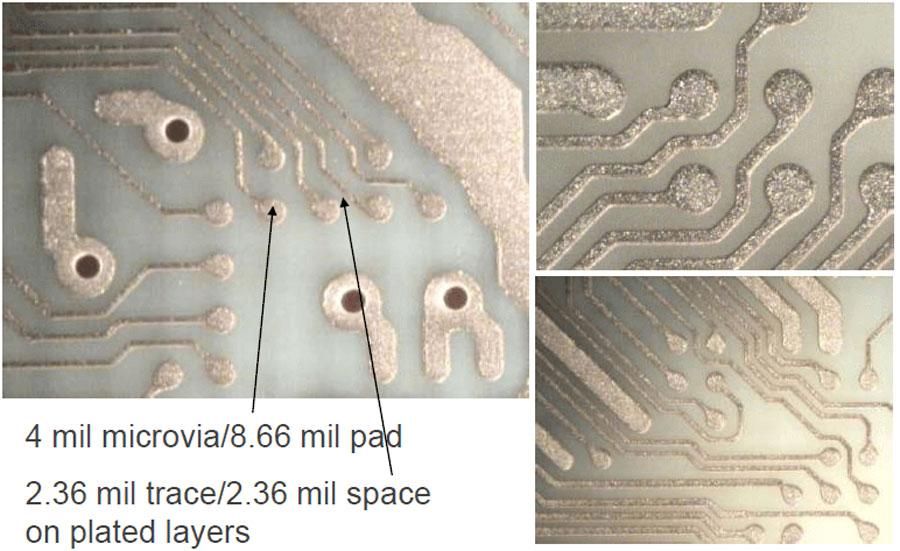

Стандартные правила проектирования HDI Microvia печатных плат

Определение типов HDI печатных плат;

- 1 + n + 1 HDI печатные платы 1 слой для лазерных микровыступов, n слоев для внутренних слоев между микровыступами.

- 2 + n + 2 HDI печатные платы 2 слоя для лазерных микровыводов, n слоев для внутренних слоев между микровыводами.

- 3 + n + 3 HDI печатные платы 3 слоя для лазерных микровыводов, n слоев для внутренних слоев между микровыводами.

- 4 + n + 4 HDI печатные платы 4 слоя для лазерных микровыводов, n слоев для внутренних слоев между микровыводами.

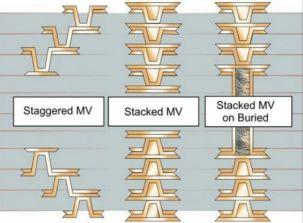

stagger microvia 1+1+...+1+n+1+1+...+1 каждый слой межсоединений печатной платы

уложенная плата Microvia HDI печатные платы

1+1+1+1+ ......+1+1+1+1 Уложенная MicroVia 12 слоев любой слой HDI печатные платы

1+1+1+1+ n+1+1+1+1 Уложенная 10-слойная печатных плат MicroVia

Стоимость типов HDI печатных плат

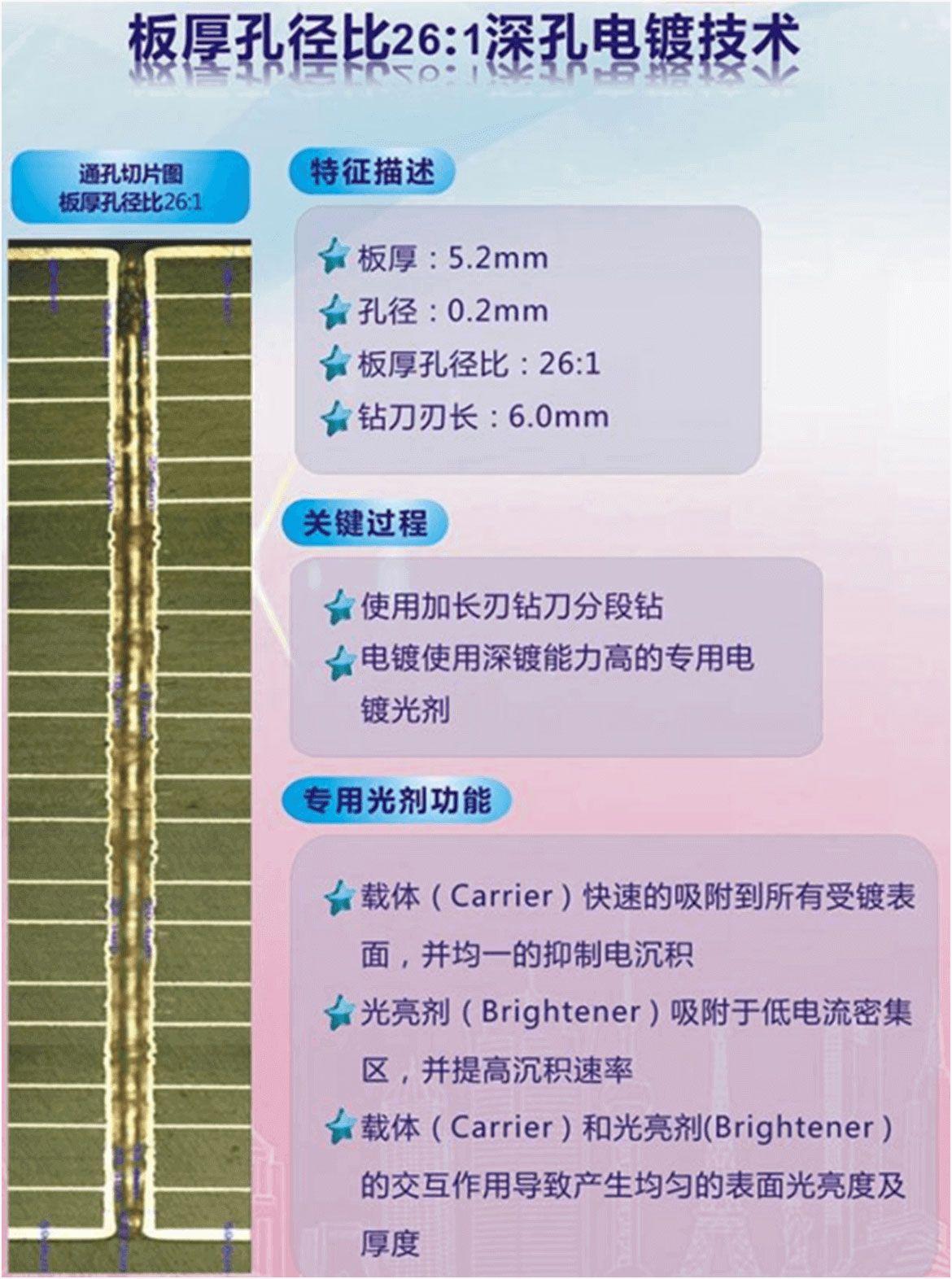

Покрытие с высоким коэффициентом пропорциональности

Циклы ламинирования до нескольких раз для сложенных в стопку микровибрационных печатных плат

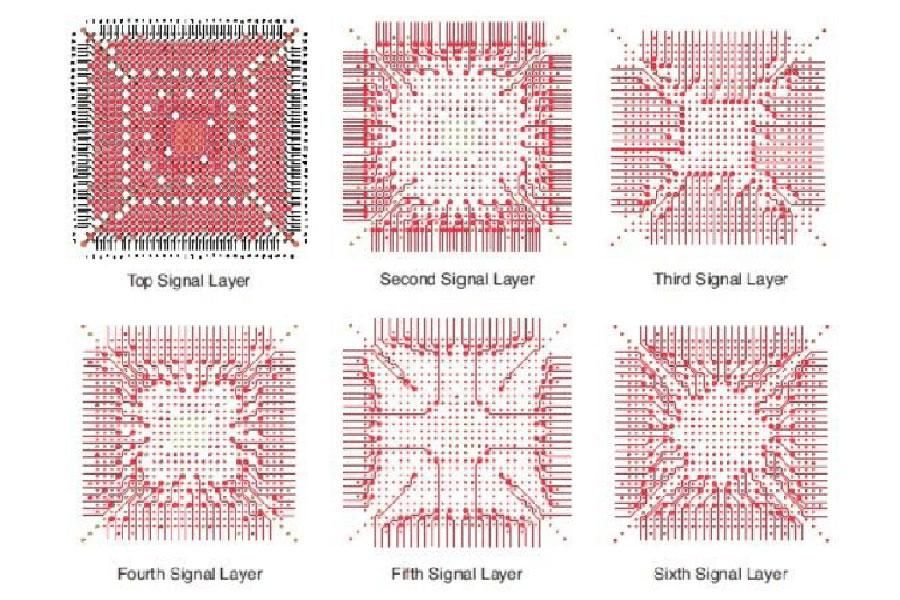

Сегодня мы сталкиваемся с быстрым уменьшением размеров элементов печатной платы из-за необходимости уменьшения форм-фактора с помощью BGA с мелким шагом и небольших устройств поверхностного монтажа, а также уменьшения или исключения устаревших компонентов (заменяемых все более компактными и плотными корпусами).

С появлением BGA с мелким шагом и большим количеством рядов межсоединений возникла необходимость в укладке микровыводов для маршрутизации поверхностных сигналов на несколько слоев ниже. Из-за малого расстояния между площадками прокладка одной дорожки между ними может оказаться невозможной (из-за значительного уменьшения ширины линий), поэтому возможность опустить еще один слой для веерной передачи сигнала является обязательной.

Оборотной стороной этого является повышенное несоответствие CTE между структурой микроволн сплошной меди и окружающим ламинатом. Трещины напряжения ламината/меди более вероятны в стопках, превышающих 3 высоты структуры (с типичными диаметрами микроволн печатной платы). Обратите внимание, что в мире CSP уже много лет успешно укладывают структуры высотой 5+, но при гораздо меньших диаметрах и диэлектриках на разных подложках.

Добавьте к этому растущее число дизайнеров, поступающих на работу без опыта работы с необходимыми технологиями проектирования (глухие и заглубленные отверстия, последовательное ламинирование, "via-in-pad", лазерные микровыступы и т.д.). Вместо того чтобы приводить конкретные примеры маршрутизации, подобные приведенным ниже, я бы предпочел сосредоточиться на минимальных требованиях к проектированию, поскольку эти границы регулярно раздвигаются или нарушаются в современном проектировании печатных плат.

На нашем собственном предприятии в Китае мы успешно создали HDI-SBU с последовательным достижением любого слоя межслойных сквозных отверстий (ALIVH) при производстве HDI печатных плат. Мы добились этого, применив технику металлизации межслойных сквозных отверстий (IVHs). Этот метод не только обеспечивает более прочное соединение уложенных сквозных отверстий, но и улучшает терморегулирование, что значительно повышает надежность платы в сложных условиях.

Мы изготавливаем каждую деталь системных блоков HDI на собственном производстве благодаря полному набору современных станков и оборудования. Среди передового оборудования, которым мы владеем и пользуемся, - станки Laser Direct Imaging, которые могут обеспечить надежную и повторяемую точность 2/2 мил при ограниченном зазоре паяльной маски в 1 мил. Благодаря такому передовому оборудованию мы можем изготавливать платы пробников, ИУ и платы нагрузки для использования в полупроводниковой промышленности, а также платы для прожига до 50 слоев на плате толщиной 0,276 дюйма с соотношением сторон 40:1, платы с металлическим сердечником и подложкой, содержащие трассировку и зазор 1,50 мил.

Инженеры-конструкторы готовы помочь нашим клиентам от концепции до завершения или по конкретной проблеме. Свяжитесь с Hemeixinpcb, чтобы начать работу с инженером-конструктором, способным помочь вам в решении ваших конкретных конструкторских задач. Пожалуйста, отправьте свой e-mail на Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript., если вы хотите получить помощь.

- Home

- Технология ПП

- Руководство по проектированию HDI печатных плат

- Технология печатных плат

- материала печатной платы

- виа-в-паде печатных плат

- Силовые платы с толстой медью

- HDI Micro vias печатных плат

- Контролем импеданса печатные платы

- высокочастотная печатных плат

- Гибко-жесткие ПП

- Сгибание и фальцовка печатных плат

- Алюминиевые печатные платы

- Руководство по проектированию гибких печатных плат

- Руководство по проектированию жестких гибких печатных плат

- Руководство по проектированию HDI печатных плат

- Руководство по проектированию печатных плат из толстой меди

- Вопросы проектирования гибких печатных плат

- Вопросы проектирования гибко-жестких печатных плат

- Вопросы проектирования сборки печатных плат под ключ

-

Phone:

-

Email:Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.