Тяжелая медная печатных плат

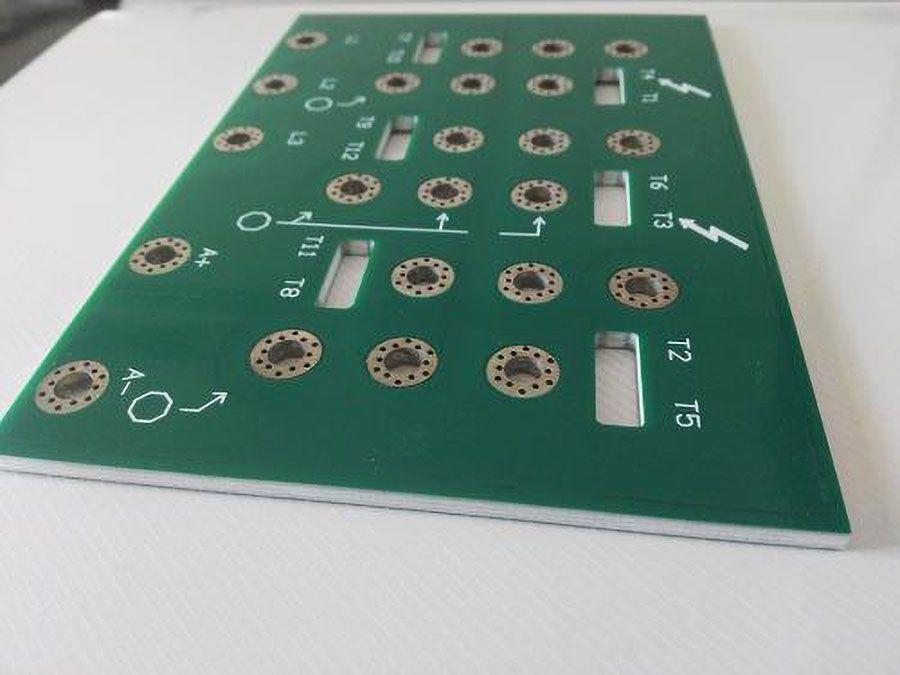

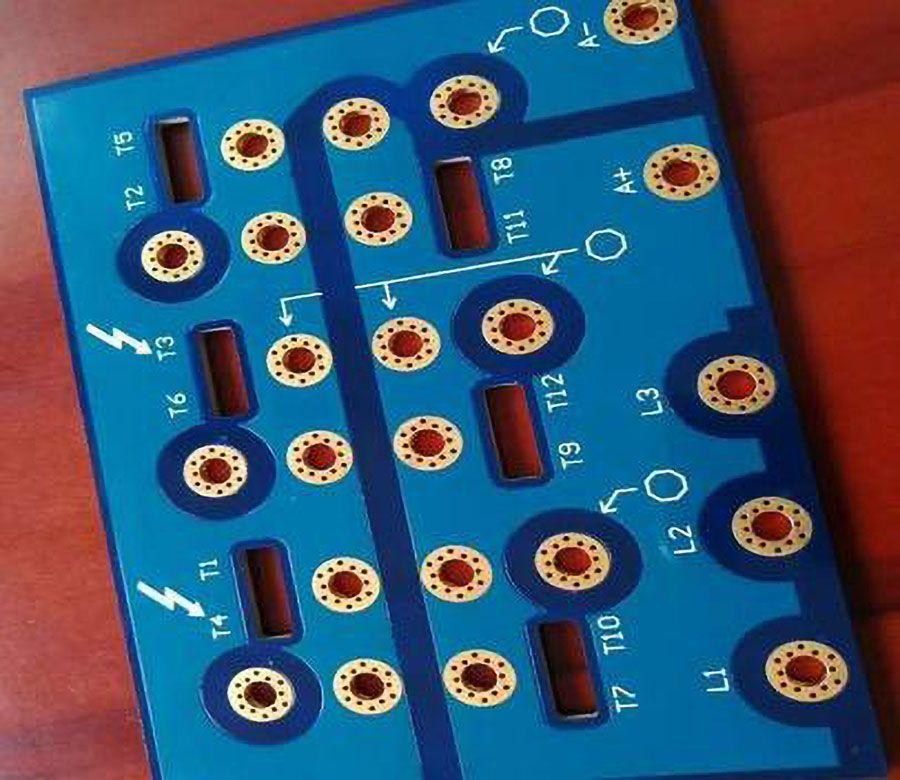

Толстая медь обычно означает толщину медной фольги печатной платы более 3 унций (4 мили или 100 микрон). Она в основном используется для электроники высокой мощности (электрического тока), такой как источник питания или некоторые силовые цепи в автомобильной промышленности. Она может быть выполнена во внутреннем или внешнем слое. В производстве печатных плат это сложнее, чем традиционные схемы с медной фольгой менее 2 унций.

Возможности тяжелых медных печатных плат:

-

Тяжелая медь печатных плат вес до 68OZ

-

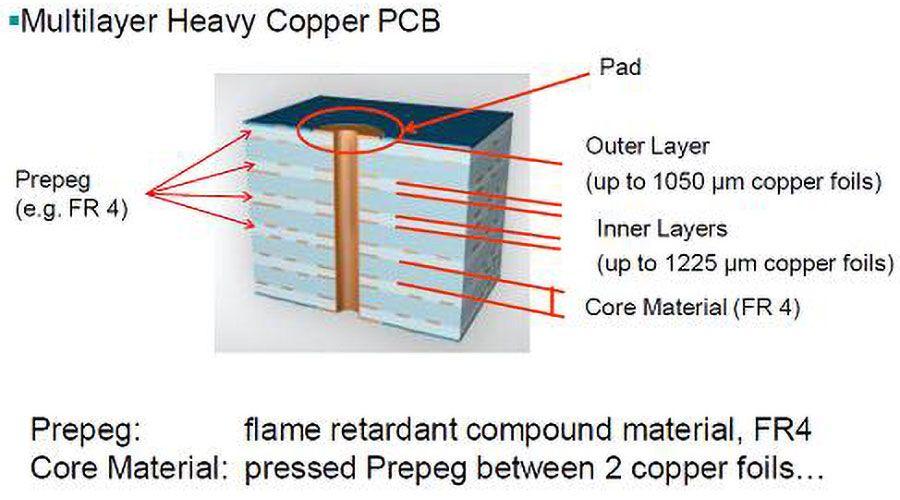

Количество слоев до 32 слоев

-

Толщина толстой медной печатной платы до 10 мм

-

Внутренний слой Cu толщиной 105 мкм, 210 мкм или 1050 мкм в зависимости от токовой нагрузки

-

Переменная толщина внешнего слоя Cu 50 мкм - 1050 мкм

-

Возможность создания сложных сильноточных структур

-

Возможно до 4 x 1050 мкм Cu на одну печатную плату

-

Многолетний опыт серийного производства с 400 мкм Cu на внутренних слоях

Травление рисунка является одной из основных проблем, которую необходимо решить для тяжелых медных печатных плат. Когда толщина меди становится толще, время процесса травления увеличивается. Когда раствор травления удаляет медь вертикально, это также вызовет боковое травление одновременно. Наконец, у детали будет большая "нога", ширина которой сверху намного меньше, чем снизу. Это всегда уменьшает объем меди, используемой для передачи тока. Чтобы соответствовать критериям дизайна, изготовитель печатной платы должен сначала компенсировать ширину трассировки, чтобы ширина линии соответствовала спецификации. Это означает, что более широкое пространство трассы также важно. Когда толщина меди превышает 5 унций, проблема становится более сложной. Чем толще медная фольга, тем больше ширина проектной трассы/пространства - это общее мнение.

Второй процесс, о котором следует беспокоиться, - это ламинирование. Чтобы заполнить вытравленное пространство, необходимо большое количество смолы. Обычно смола должна поступать из препрега. Поэтому изготовители печатных плат всегда используют препрег с высоким содержанием смолы в тяжелых медных конструкциях. Однако это вызовет множество проблем.

-

Общая толщина станет большой. Если препрега используется слишком мало, это может привести к образованию пустот внутри. Но слишком большое количество препрега может привести к тому, что общая толщина или толщина диэлектрика между слоями выйдет за пределы спецификации.

-

Во время ламинирования многослойный препрег с высоким содержанием смолы будет иметь высокую текучесть смолы и вызовет смещение внутреннего слоя. Несоответствие слоев друг другу станет проблемой для производителя.

-

в зоне с высоким содержанием смолы могут возникнуть трещины из-за отсутствия армирования. Более высокий CTE также вызывает некоторые проблемы с надежностью при высоких температурах.

Третий вопрос, о котором необходимо беспокоиться, - это бурение. Когда конструкция имеет много толстой меди, параметр бурения нужно настроить на более похожий для бурения толстой медной пластины. Износ сверла и удаление мусора должны быть тщательно обработаны.

Четвертая проблема связана с процессом нанесения паяльной маски. Трудно нанести достаточное количество паяльной маски, чтобы покрыть толстую медную трассу и материал основания с большой разницей в высоте. Обычно производителю необходимо нанести больше паяльной маски, чтобы заполнить пространство между трассировками. Обычно применяется многократная печать. Первая печать заполняет большую часть промежутка между трассами, а вторая печать покрывает достаточную толщину паяльной маски на трассе. Но при этом сохраняется некоторый риск образования пустот. Толстую паяльную маску также сложнее экспонировать и проявлять. Если энергия воздействия слишком слабая, то может возникнуть проблема подрезания.

Одной из проблем, с которой сталкиваются разработчики источников питания, является испытание высоким потенциалом (Hi-Pot Test). Чтобы получить достаточную изоляцию, способную выдержать высоковольтные испытания, важны материал, многослойная укладка, чистота внутреннего слоя, травление и дизайн. Иногда сверление, фрезеровка и покрытие также играют важную роль для получения хорошей электрической изоляции.

Когда толщина меди становится еще больше, например, 10 унций или выше, процесс производства должен претерпеть некоторые изменения. Производитель может сначала нанести немного смолы на зазор для трассировки, чтобы предотвратить слишком сильное заполнение смолой или риск образования пустот. Это также является ключом к производству нескольких толщин медного рисунка на одном слое.

Для приложений, требующих высокой мощности, мы предлагаем тяжелую и экстремальную медную трассировку, сквозные отверстия с гальваническим покрытием (PTH), поверхностные площадки и плоскости заземления. Нанося гальваническое покрытие из более толстой меди на печатные платы, вы обеспечиваете высокую надежность и эффективное распределение энергии. Фактически, мы обнаружили, что трассировка толстой меди может даже выступать в качестве собственного теплообменника, рассеивая до 20% от общей температуры. Экстремальная толщина меди может достигать 30 унций.

ПРИМЕНЕНИЕ ТЯЖЕЛЫХ МЕДНЫХ ПЕЧАТНЫХ ПЛАТ:

- Распределение высокой мощности

- Планарные трансформаторы

- Рассеивание тепла

- Преобразователи мощности

- Системы усиления

- Производства солнечных батарей

- Контроллеры питания

- Сварочное оборудование

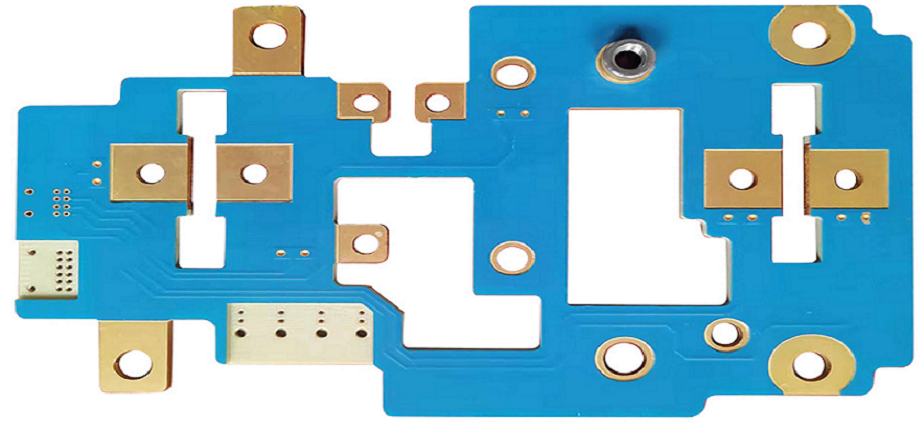

Тяжелые медные печатные платы:

- Высокотоковая печатных плат

- Толстая медная печатных плат (105-240 мкм)

- Сверхтолстая медная печатных плат (300-500 мкм)

- Ультрамаксимально толстая медная печатных плат (2185 мкм)

- Комбинированная печатных плат

- Встраиваемая печатных плат с шиной

- печатных плат с медными вставками

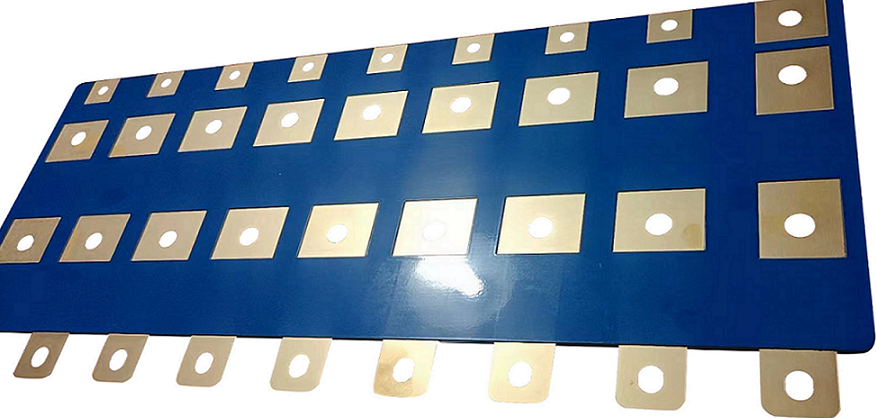

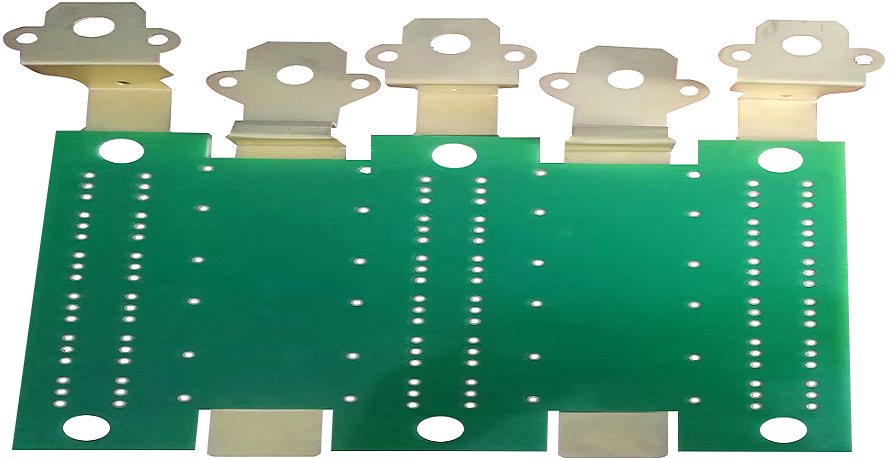

Шина металлическая печатной платы, включая:

- Встраивание шины во внутренний слой

- Добыча меди и гибка меди

- Встраивание во внешний слой

- Форма шины является гибкой

- печатных плат из тяжелого медного металла выдерживает до 500 ампер

- Доступная толщина меди - до 2000 мм.

Применение встраиваемых печатных плат с шиной:

- Замена шинопровода

- Высоковольтная клеммная панель высокого тока

- Высоковольтный выключатель

- Малая мобильность

Производитель встраиваемых печатных плат с шинопроводом

Более высокие токи требуют специальных медных профилей в печатных платах. Поскольку монтажное пространство всегда ограничено, необходимо использовать ось Z. При толщине меди внутреннего слоя до 400 мкм возможны применения с непрерывными токами более 200 А.

Вместо использования процесса травления для создания проводящих дорожек, шина 2185um(86oz) или более тяжелая шина изготавливается из прокатанной медной фольги путем производства металла, и она может быть встроена в печатную плату.

В случае обычной высокотоковой печатной платы необходимо использовать толстую базовую медь, поэтому стоимость материала увеличивается, и цена печатной платы становится дорогой. Общая стоимость печатной платы может быть снижена, так как шина используется только в необходимой области, где вы хотите ее использовать. Также можно монтировать детали на шине, совмещая шину и печатную плату.

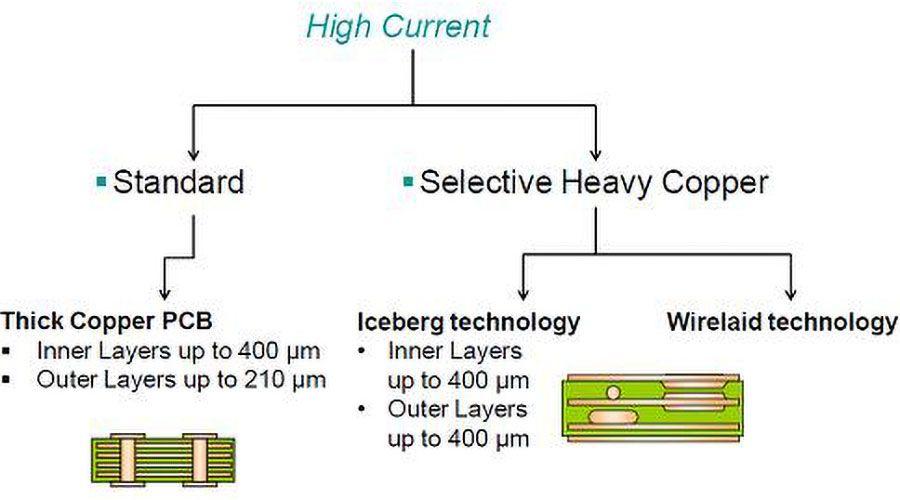

Печатные платы из толстой меди, изготовленные по технологии подлинного травления, являются первым выбором в случае высоких токов и характеризуются структурами с толщиной меди от 105 до 400 мкм.

Эта классика печатных плат - первый выбор, когда неизбежны высокие токи: печатных плат из толстой меди, изготовленная по технологии подлинного травления. Печатные платы из толстой меди характеризуются структурами с толщиной меди от 105 до 400 мкм. Такие печатные платы используются для больших (высоких) токов и для оптимизации теплового режима. Толстая медь позволяет использовать большие поперечные сечения печатной платы для высоких токовых нагрузок и способствует рассеиванию тепла. Наиболее распространенные конструкции - многослойные или двухсторонние. С помощью этой технологии печатных плат можно также сочетать тонкие структуры разводки на внешних слоях и слои толстой меди во внутренних слоях.

Мы будем рады поддержать ваш проект тяжелых медных печатных плат на каждом этапе его реализации.

- Home

- печатных плат

- Тяжелая медная печатных плат

- Технология печатных плат

- материала печатной платы

- виа-в-паде печатных плат

- Силовые платы с толстой медью

- HDI Micro vias печатных плат

- Контролем импеданса печатные платы

- высокочастотная печатных плат

- Гибко-жесткие ПП

- Сгибание и фальцовка печатных плат

- Алюминиевые печатные платы

- Руководство по проектированию гибких печатных плат

- Руководство по проектированию жестких гибких печатных плат

- Руководство по проектированию HDI печатных плат

- Руководство по проектированию печатных плат из толстой меди

- Вопросы проектирования гибких печатных плат

- Вопросы проектирования гибко-жестких печатных плат

- Вопросы проектирования сборки печатных плат под ключ

-

Phone:

-

Email:Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.