-

Thermally Conductive PCB

Aluminiowa płyta Obwody drukowane

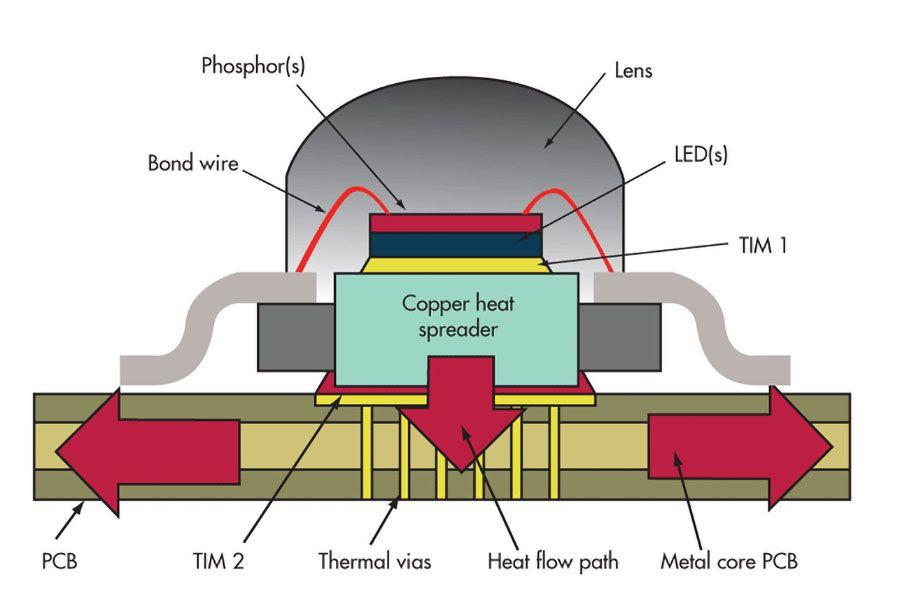

Podłoża Obwody drukowane przeznaczone do zarządzania termicznego istnieją od wielu lat, tradycyjnie obsługując aplikacje związane z zasilaniem; jednak obecnie pojawia się wielu dostawców i podłoży, aby sprostać rosnącemu zapotrzebowaniu na produkty oświetleniowe LED. Pakiet LED emituje światło do przodu, a nadmiar ciepła ma być odprowadzany z podstawy komponentu, zazwyczaj poprzez specjalnie zaprojektowaćowaną podkładkę termiczną lub poprzez podkładki z anodą lub katodą. Podobnie jak w przypadku innych komponentów elektronicznych, wskaźnik awaryjności diody LED podwaja się z każdym wzrostem temperatury złącza o 10°C. W związku z tym, że niezawodność i długowieczność są kluczowymi wymaganiami dla pomyślnego wprowadzenia oświetlenia LED, dobre zarządzanie termiczne jest istotnym elementem tego rozwoju.

Szeroki zakres dostępnych diod LED stawia różne wymagania termiczne na podłożu Obwody drukowane. Do zastosowań o niskiej mocy (0,25W LED) i niskiej gęstości zazwyczaj stosuje się standardowe, jednostronne płytki Obwody drukowane FR-4 lub CEM, gdzie całe ciepło musi być odprowadzane na powierzchni, a wydajność termiczna jest zwiększona przez zastosowanie dużych powierzchni miedzianych (w celu rozpraszania ciepła) i wyższych mas miedzi, gdy jest to wymagane. Materiały FR-4/CEM są bardzo dobrymi izolatorami termicznymi i dlatego uzyskują niewielkie lub żadne korzyści z dodatkowego radiatora, a temperatura robocza jest bezpośrednio zależna od temperatury otoczenia i chociaż ogranicza to zastosowanie tej technologii, nadal stanowi ona znaczącą część rynku LED. Należy zauważyć, że istnieją pewne nowe laminaty typu FR-4/CEM, które zostały opracowane z wyższą przewodnością cieplną, co pozwala diodom LED korzystać z wtórnego rozpraszania ciepła.

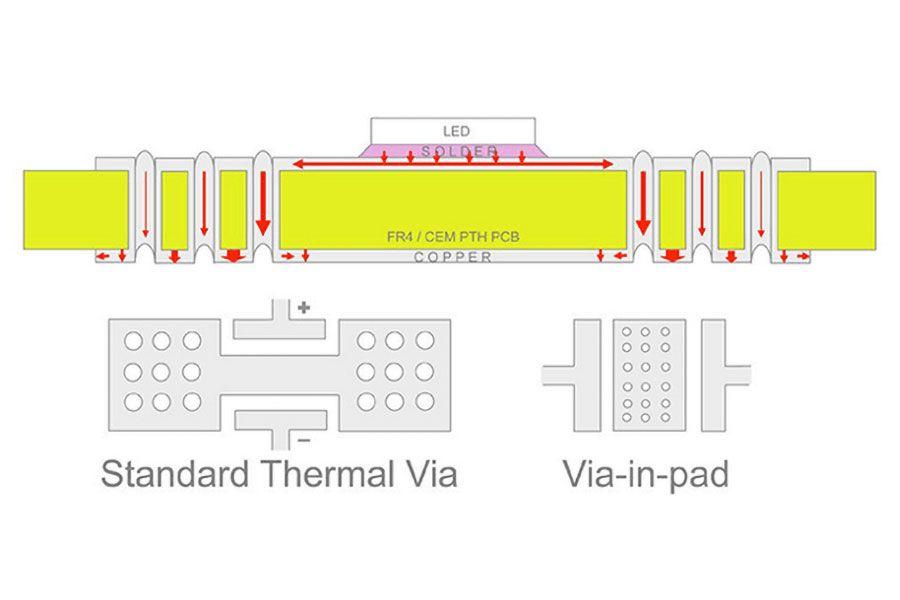

W przypadku średniej mocy (1.0W LED), umiarkowanej gęstości zastosowań, gdzie wymagania termiczne przekraczają możliwości standardowej, jednostronnej płytki Obwody drukowane, następny poziom wydajności termicznej pochodzi z FR-4 PTH Obwody drukowane, gdzie zastosowano przelotki termiczne w celu zwiększenia rozpraszania ciepła. Ciepło generowane przez diodę LED rozprzestrzenia się po podkładce, a następnie w dół otworów przelotek do dużego obszaru miedzi po drugiej stronie płytki, to ciepło może być następnie odprowadzone do wtórnego radiatora. Otwory wokół padów LED ograniczają potencjalne zagęszczenie diod, a z naszego doświadczenia wynika, że otwory umieszczone dalej niż 5 mm od diody LED mają znacznie mniejszy wpływ na temperaturę złącza. Oczywiście zastosowanie technologii via-in-pad pozwoli na większą gęstość upakowania diod LED, ale wiąże się to z innymi problemami montażowymi (a jeśli oznacza to zastosowanie wypełniania otworów, to wszelkie oszczędności związane z zastosowaniem FR-4 zostaną zniwelowane); jednakże via-in-pad poprawi wydajność termiczną w porównaniu z posiadaniem przelotek wokół diody LED.

Uzyskanie maksymalnej wydajności termicznej z tego podejścia PTH będzie wymagało zastosowania izolującego materiału interfejsu termicznego (TIM), który wyeliminuje ryzyko wycieku elektrycznego i znacznie pomoże w odprowadzaniu ciepła (do wtórnego radiatora). W idealnym przypadku strona bez diody LED nie powinna być pokryta rezystorem lutowniczym, ponieważ zapewnia to najlepszy transfer ciepła (tj. wykorzystanie TIM do zapewnienia izolacji elektrycznej); jednak wiele aplikacji wykorzystuje rezystor lutowniczy, aby zapewnić elektryczną izolację Obwody drukowane od radiatora.

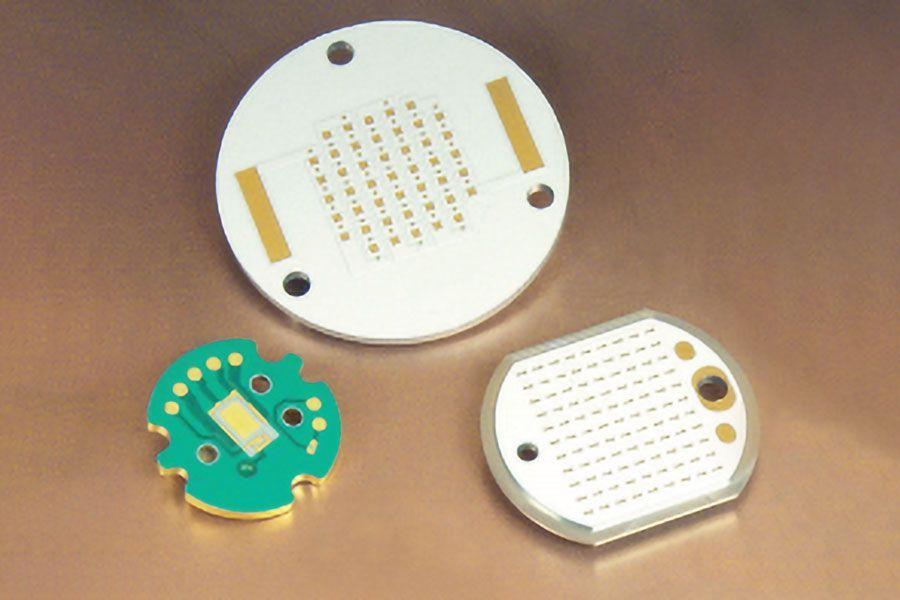

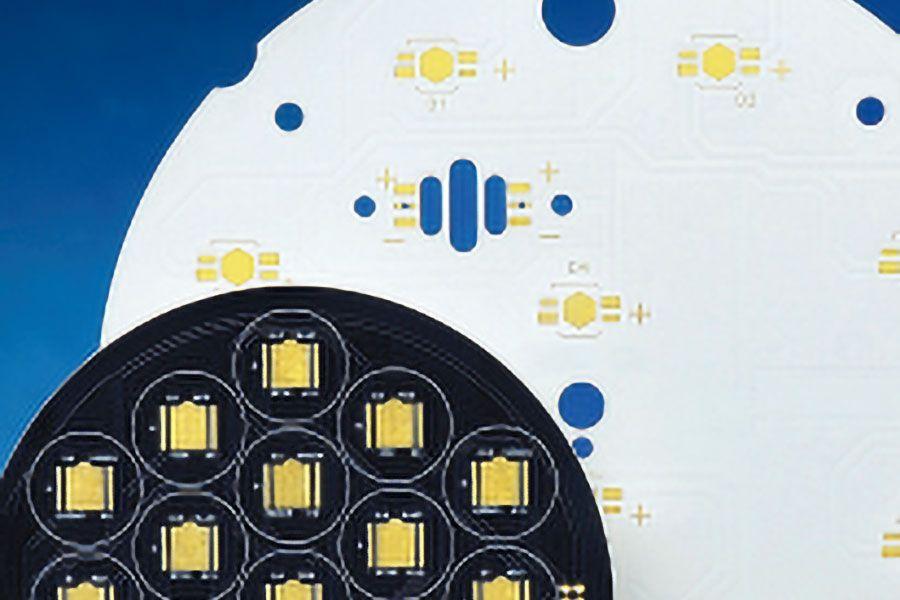

Jeśli chodzi o aplikacje LED średniej i dużej mocy lub o dużej gęstości, wiele firm zwraca się do izolowanych podłoży metalowych (IMS), ponieważ zapewniają one wygodne i niezawodne rozwiązanie termiczne, ponieważ są wyposażone we wbudowany radiator. IMS to stosunkowo prosty materiał, który składa się z folii miedzianej połączonej z metalową podstawą z cienkim dielektrykiem. Folia miedziana zapewnia obraz obwodu, a ponieważ rozpraszanie ciepła jest przede wszystkim prowadzone bezpośrednio przez dielektryk, to waga miedzi jest mniejszym problemem (jak w przypadku produktów FR-4), a to pomaga przy śledzeniu projektowaćów o dużej gęstości. Metalową podstawą jest zazwyczaj aluminiowe ze względu na jego niewielką wagę i stosunkowo niski koszt, a także dlatego, że jest to dobrze znany materiał na radiatory (przewodność cieplna 140-200 W/mK, w zależności od klasy). W przypadku bardziej wymagających aplikacji stosuje się miedź (przewodność cieplna ~400 W/mK), mimo że jest cięższa i droższa. To właśnie w warstwie dielektrycznej widzimy główną różnicę pomiędzy dostawcami (i ich asortymentem), chociaż wszystkie one mają tendencję do cienkich warstw (sub 0,20 mm) o różnym poziomie właściwości termicznych. Zazwyczaj termiczna wydajność tych dielektryków jest zwiększona przez dodanie materiałów ceramicznych (takich jak tlenek aluminiowe, azotek aluminiowe i azotek boru), zwiększając przewodność cieplną żywicy bazowej z około 0,25W/mK do 5W/mK.

Izolowane podłoże metalowe (IMS)

Insulated Metal Substrate (IMS)

Zastosowanie obwodów IMS do prostych obwodów jednowarstwowych jest specjalną, ale bardzo skuteczną metodą odprowadzania ciepła dla komponentów na płytkach drukowanych. Składają się one zazwyczaj z aluminiowych wsporników, warstw izolacyjnych i folii miedzianej. Materiały bazowe są dostępne w różnych wersjach konstrukcyjnych.

Obwody drukowane aluminiowym Aplikacje:

- Technologia LED: Podświetlane znaki, wyświetlacze i oświetlenie

- Przemysł motoryzacyjny: Reflektory LED, sterowanie silnikiem i wspomaganie kierownicy

- Elektronika siłowa: Zasilanie prądem stałym, falowniki i sterowanie silnikiem

- Przełączniki i przekaźniki półprzewodnikowe

Obwody drukowane aluminiowym Proces produkcyjny

- Folia miedziana jest laminowana na metalowym nośniku za pomocą prepregu

- Folia miedziana ma strukturę

- Nakładana jest maska lutownicza

- Wykończenie powierzchni

- Obróbka mechaniczna

HemeixinObwody drukowane oferuje następujące Obwody drukowane aluminiowym cechy szczególne:

- Materiały z prepregami lub żywicami termoprzewodzącymi

- Przewodność cieplna w zakresie 0,35-8,0 W/(m-K)

- Wersje punktowane lub trasowane

- Biały lub czarny opór lutowniczy

- Na bazie aluminiowe o wysokim współczynniku odbicia

- Możliwe są powierzchnie specjalne, jak np. powierzchnie ceramiczne

W branży jednostronnych obwodów drukowanych HemeixinObwody drukowane skupia się na płytkach IMS. Są one wykorzystywane głównie jako radiatory dla diod LED i komponentów mocy. Aby umożliwić odprowadzanie ciepła, stosowany materiał bazowy ma jedną stronę, która jest warstwą aluminiowe lub miedzi o grubości 1,0 mm lub 1,6 mm.

- Home

- Technologia

- Aluminiowa płyta Obwody drukowane

- Technologia Obwody drukowane

- Materiał Obwody drukowane

- Via In Pad

- Ciężką miedź obwodów drukowanych

- HDI Micro vias OBWODY DRUKOWANE

- Kontrola Impedancji Obwody Drukowane

- Obwody drukowane wysokich częstotliwości

- Obwody drukowane sztywno-elastyczne

- Obwody drukowane elastyczne Gięcie i składanie

- Aluminiowa płyta Obwody drukowane

- Wytyczne projektowaćowania płytek drukowanych typu Elastyczne

- Wytyczne do projektowaćowania Obwody drukowane sztywno-elastyczne

- Wytyczne projektowaćowania płytek drukowanych HDI

- Wytyczne projektowaćowania Obwody drukowane z ciężkiej miedzi

- Problemy związane z projektowaćowaniem płytek drukowanych typu elastyczne

- Zagadnienia związane z projektowaćowaniem płytek drukowanych sztywno-elastyczne

- Kluczowe zagadnienia związane z projektowaćowaniem montażu Obwody drukowane

-

Phone:

-

Email:Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.