Ciężka miedziana płyta obwody drukowane

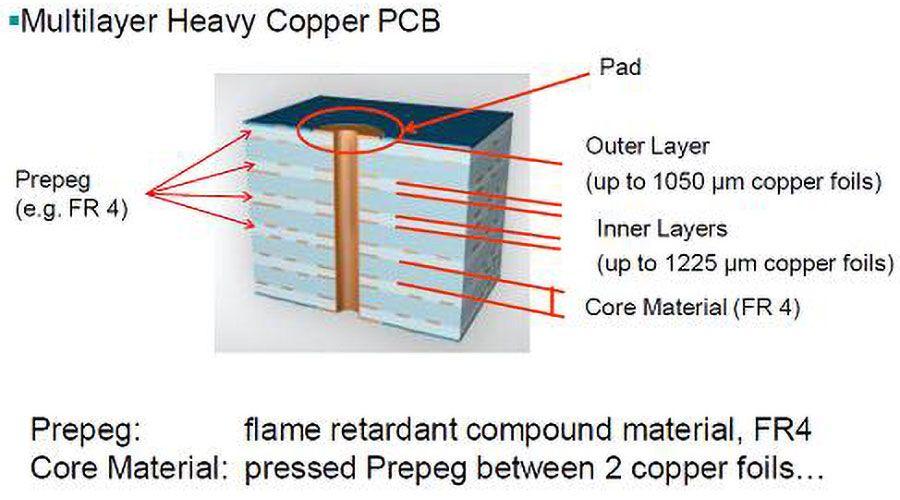

Ciężka miedź oznacza zwykle grubość folii miedzianej na Obwody drukowane większą niż 3 uncje (4 mil lub 100 mikronów). Stosowana jest głównie w elektronice dużej mocy (prąd elektryczny), np. w zasilaczach lub obwodach zasilania w przemyśle motoryzacyjnym. Może być zaprojektowaćowany w warstwie wewnętrznej lub zewnętrznej. W produkcji Obwody drukowane, jest to trudniejsze niż tradycyjne Obwody z folią miedzianą mniejszą niż 2 uncje.

Zdolności produkcyjne ciężkich miedzianych płytek Obwody drukowane:

- Ciężki Obwody drukowane miedzi waga do 68OZ

- Liczba warstw do 32 warstw

- Heavy copper Obwody drukowane Grubość płyty do 10 mm

- Warstwa wewnętrzna Cu o grubości 105 µm, 210 µm lub 1050 µm w zależności od obciążenia prądowego

- Zmienna warstwa zewnętrzna Cu o grubości 50 µm - 1050 µm

- Możliwość tworzenia złożonych struktur wysokoprądowych

- Możliwość zastosowania do 4 x 1050 µm Cu na płytkę drukowaną

- Wieloletnie doświadczenie w produkcji seryjnej z 400 µm Cu na warstwach wewnętrznych

Trawienie wzoru jest jednym z głównych problemów, które należy pokonać dla ciężkich Obwody drukowane miedzi. Kiedy grubość miedzi stają się grubsze, czas procesu trawienia będzie dłuższy. Kiedy roztwór trawiący usunie miedź pionowo, spowoduje to również jednoczesne wytrawianie boczne. Wreszcie, wzór będzie miał dużą "stopę", która ma znacznie mniejszą szerokość na górze niż na dole. To zawsze zmniejsza objętość miedzi używanej do przenoszenia prądu. Aby spełnić kryteria projektowaćowe, producent Obwody drukowane musi najpierw dokonać kompensacji szerokości śladu, aby szerokość linii mogła przejść przez specyfikację. Oznacza to, że szersza przestrzeń śladu jest również ważne. Gdy grubość miedzi przekracza 5 uncji, problem staje się trudniejszy. Im grubsza folia miedziana, tym większa szerokość śladu/przestrzeni projektowaćowej - to powszechne przekonanie.

Drugim procesem, którego należy się obawiać jest laminowanie. Aby wypełnić wytrawioną przestrzeń, potrzeba dużo żywicy. Zazwyczaj żywica musi pochodzić z prepregu. Dlatego producenci Obwody drukowane zawsze używają prepregów o wysokiej zawartości żywicy w ciężkich miedzianych konstrukcjach. Jednakże, powoduje to wiele problemów.

- Całkowita grubość stanie się duża. Jeśli użyty prepreg jest zbyt mały, może to spowodować pustkę wewnątrz. Natomiast zbyt duża ilość prepregu może spowodować, że grubość całkowita lub grubość dielektryczna pomiędzy warstwami będzie poza specyfikacją.

- Podczas laminacji, wielokrotny prepreg o wysokiej zawartości żywicy będzie miał wysoki przepływ żywicy i spowoduje przesunięcie warstwy wewnętrznej. Nieprawidłowa rejestracja warstwy do warstwy stanie się problemem, z którym producent będzie musiał sobie poradzić.

- Obszar bogaty w żywicę może mieć problem z pękaniem żywicy, ponieważ nie ma wzmocnienia. Wyższy CTE również spowodować pewne problemy z niezawodnością w wyższej temperaturze.

Trzeci problem, który musi być zaniepokojony jest wiercenie. Gdy projektować ma wiele grubej miedzi, parametr wiercenia należy dostosować do bardziej podobnego do wiercenia grubej płyty miedzianej. Zużycie wiertła i usuwanie gruzu musi być procesem starannie.

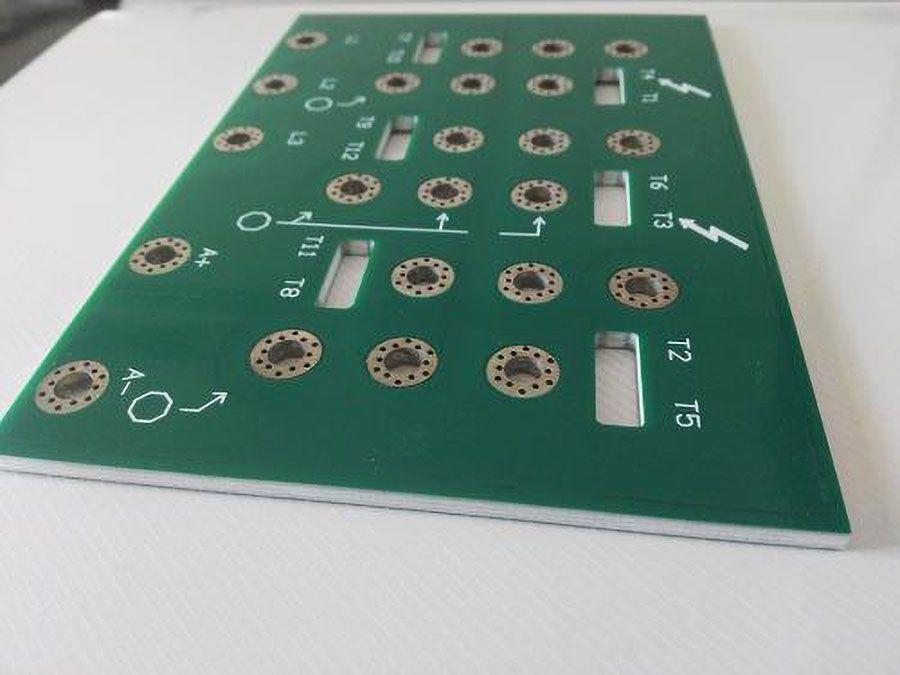

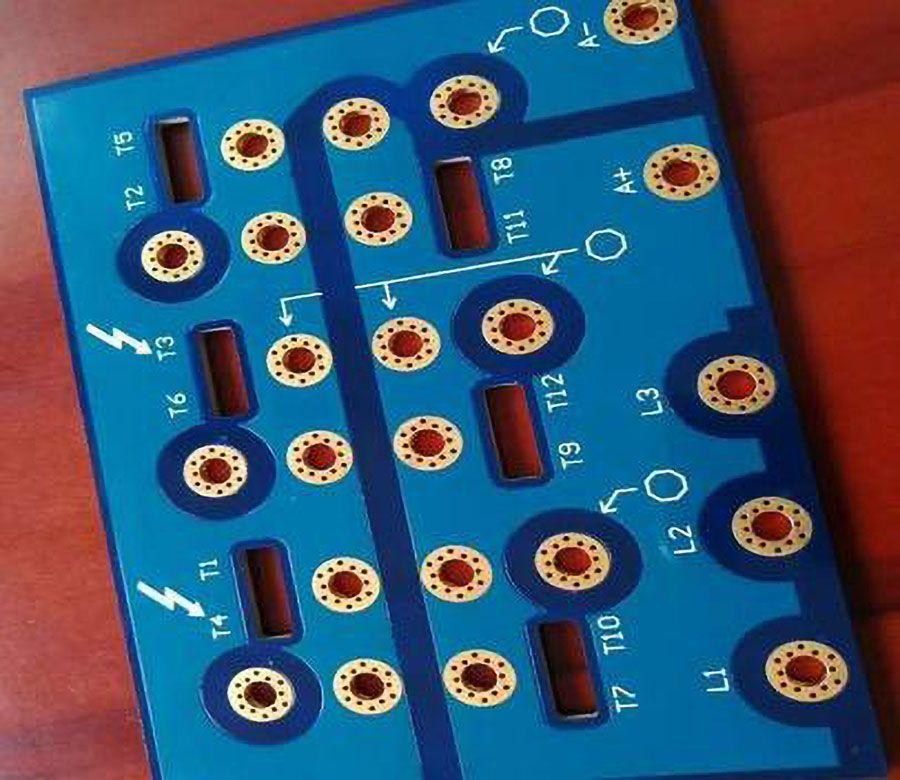

Czwartym problemem jest proces nakładania maski lutowniczej. Trudno jest zastosować wystarczająco dużo maski lutowniczej do pokrycia grubego wzoru miedzi i materiału bazowego z poważną różnicą wysokości. Zazwyczaj producent musi wypełnić więcej maski lutowniczej, aby wypełnić przestrzeń między śladem. To jest wspólne, aby zastosować wiele drukowania. Pierwszy druk wypełnić większość luki wzór i drugi druk pokryć wystarczająco grubą maskę lutowniczą na wzór śladu. Ale to nadal mają pewne ryzyko voiding. Gruba maska lutownicza jest również trudniejsza do ekspozycji i rozwoju. Jeśli energia ekspozycji jest zbyt słaby, to niektóre podcięcie problem może się zdarzyć.

Jednym z problemów, z jakimi borykają się projektowaćanci zasilaczy, jest test wysokiego potencjału (Hi-Pot Test). Aby uzyskać wystarczającą izolację, która wytrzyma testy wysokonapięciowe, ważny jest materiał, układ wielowarstwowy, czystość warstwy wewnętrznej, wytrawianie i projektować. Czasami wiercenie, trasowanie i galwanizacja również odgrywają ważną rolę w uzyskaniu dobrej izolacji elektrycznej.

Kiedy grubość miedzi jest jeszcze większa jak 10 uncji lub więcej, proces produkcyjny musi ulec zmianie. Producent może najpierw nanieść trochę żywicy na szczelinę śladu, aby zapobiec zbyt dużemu wypełnieniu żywicą lub ryzyku pustki. Jest to również klucz do produkcji wielu grubości miedzianego wzoru na jednej warstwie.

W aplikacjach wymagających dużej mocy oferujemy ciężkie i ekstremalne miedziane ścieżki, platerowane otwory (PTH), podkładki powierzchniowe i płaszczyzny uziemienia. Poprzez galwanizację cięższej miedzi na Obwody drukowane zapewniasz wysoką niezawodność i efektywną dystrybucję mocy. W rzeczywistości stwierdziliśmy, że ciężka miedź może nawet działać jako własny wymiennik ciepła, rozpraszając aż 20% ogólnej temperatury. Ekstremalna grubość miedzi może być pokryta nawet do 30oz.

ZASTOSOWANIA W CIĘŻKICH MIEDZIANYCH PŁYTACH Obwody drukowane:

- Dystrybucja dużej mocy

- Transformatory planarne

- Rozpraszanie ciepła

- Konwertery mocy

- Systemy wzmacniające

- Producenci paneli słonecznych

- Sterowniki mocy

- Sprzęt do spawania

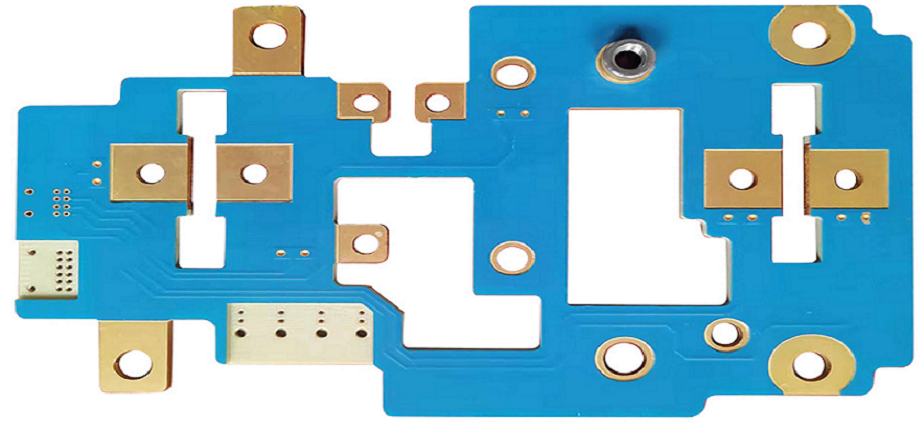

Ciężka miedź Obwody drukowane Produkty:

- Płytka drukowana wysokoprądowa

- Gruby miedziany Obwody drukowane (105-240μm)

- Ultra Gruba Miedź Obwody drukowane (300-500μm)

- Ultra Max Thick Copper Obwody drukowane (2185μm)

- Kombinacja Obwody drukowane

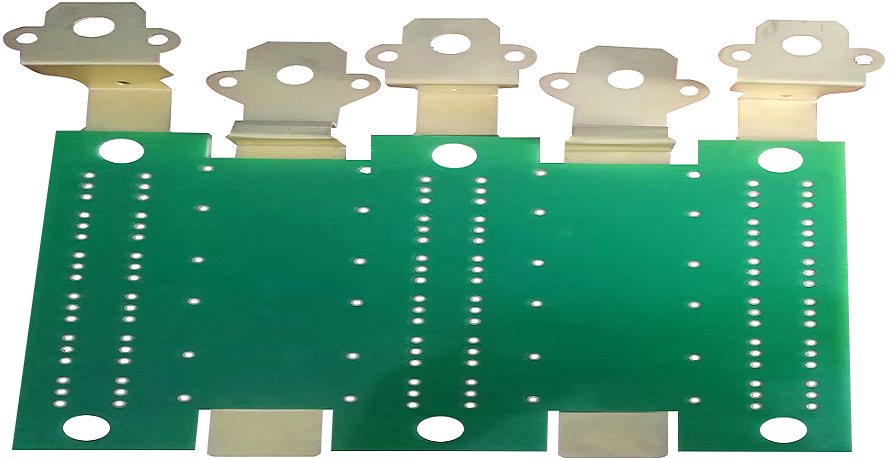

- Bus Bar Embedded Obwody drukowane

- Płytka drukowana z miedzianymi wstawkami

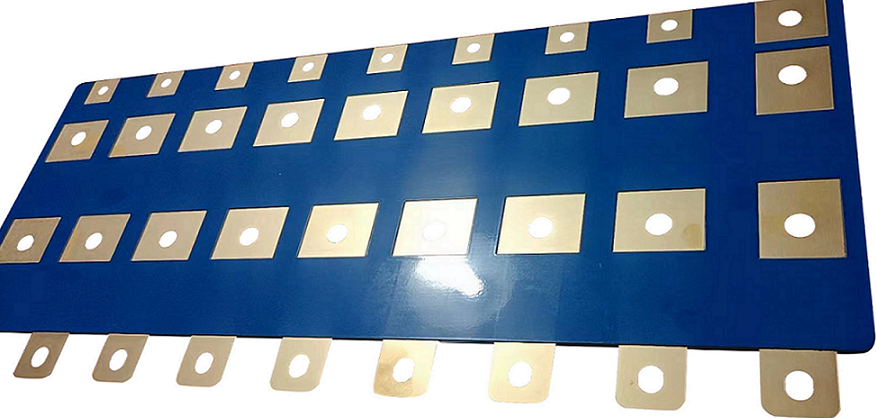

Bus bar metalowa płytka Obwody drukowane w tym:

- Umieszczenie szyny zbiorczej w warstwie wewnętrznej

- Wydobywanie miedzi i gięcie miedzi

- Osadzenie w warstwie zewnętrznej

- Kształt szyny jest elastyczny

- Ciężki miedziany metal Obwody drukowane obsługuje do 500 Amperów

- Dostępna grubość miedzi wynosi do 2000um..

Bus Bar Embedded Obwody drukowane Applications:

- Wymiana szyn autobusowych

- Tablica zaciskowa wysokiego napięcia i wysokiego prądu

- Wyłącznik wysokiego napięcia

- Mała mobilność

Bus Bar Embedded Obwody drukowane Manufacturer

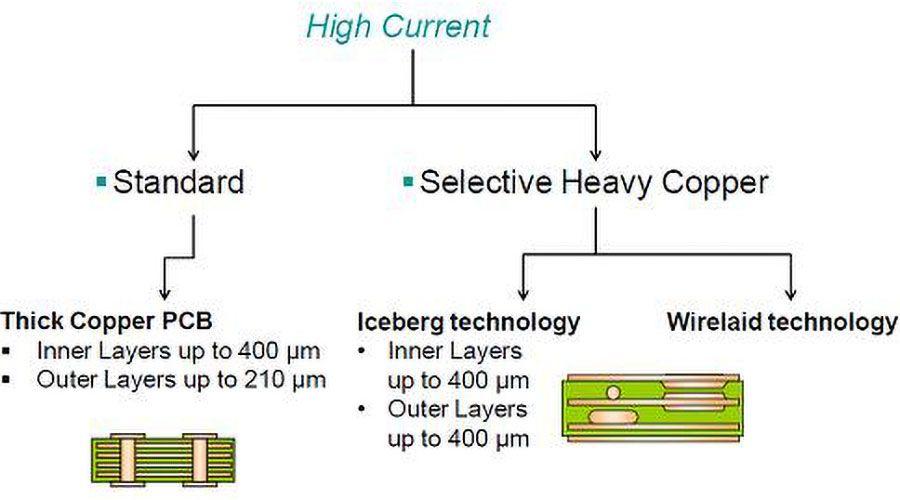

Wyższe prądy wymagają dopasowanych profili miedzianych w płytkach Obwody drukowane. Ponieważ przestrzeń montażowa jest zawsze ograniczona, należy wykorzystać oś Z. Przy grubości miedzi w warstwie wewnętrznej do 400 µm możliwe są zastosowania z prądami ciągłymi powyżej 200 A.

Zamiast używać procesu wytrawiania do wykonania ścieżek przewodzących, 2185um (86oz) lub cięższy Bus-Bar jest wykonany z walcowanych folii miedzianych przez produkcję metalu, i może być osadzony w Obwody drukowane.

W przypadku konwencjonalnej wysokoprądowej płytki Obwody drukowane, konieczne jest użycie grubej miedzi bazowej, więc koszt materiału jest zwiększony, a cena płytki staje się droga. Całkowity koszt Obwody drukowane może być zredukowany, ponieważ szyna zbiorcza jest używana tylko w miejscach, które mają być użyte. Możliwe jest również zamontowanie części na szynie poprzez połączenie szyny z płytą Obwody drukowane.

Ciężkie miedziane Obwody drukowane, produkowane w technologii autentycznego wytrawiania, są pierwszym wyborem w przypadku dużych prądów i charakteryzują się strukturami o grubości miedzi od 105 do 400 µm.

Ten klasyk Obwody drukowane to pierwszy wybór, gdy nie da się uniknąć wysokich prądów: ciężka miedziana płyta Obwody drukowane, produkowana w technologii autentycznego wytrawiania. Ciężkie miedziane Obwody drukowane charakteryzują się strukturami o grubości miedzi od 105 do 400 µm. Takie Obwody drukowane są stosowane przy dużych (wysokich) prądach wyjściowych oraz do optymalizacji zarządzania termicznego. Ciężka miedź pozwala na duże przekroje poprzeczne Obwody drukowane dla dużych obciążeń prądowych i sprzyja odprowadzaniu ciepła. Najczęściej spotykane są konstrukcje wielowarstwowe lub dwustronne. W tej technologii Obwody drukowane możliwe jest również połączenie drobnych struktur układu na warstwach zewnętrznych i ciężkich warstw miedzi w warstwach wewnętrznych.

Z przyjemnością wspieramy Twój projektować Obwody drukowane z ciężką miedzią na każdym kroku.

- Home

- Obwody drukowane

- Ciężka miedziana płyta obwody drukowane

- Technologia Obwody drukowane

- Materiał Obwody drukowane

- Via In Pad

- Ciężką miedź obwodów drukowanych

- HDI Micro vias OBWODY DRUKOWANE

- Kontrola Impedancji Obwody Drukowane

- Obwody drukowane wysokich częstotliwości

- Obwody drukowane sztywno-elastyczne

- Obwody drukowane elastyczne Gięcie i składanie

- Aluminiowa płyta Obwody drukowane

- Wytyczne projektowaćowania płytek drukowanych typu Elastyczne

- Wytyczne do projektowaćowania Obwody drukowane sztywno-elastyczne

- Wytyczne projektowaćowania płytek drukowanych HDI

- Wytyczne projektowaćowania Obwody drukowane z ciężkiej miedzi

- Problemy związane z projektowaćowaniem płytek drukowanych typu elastyczne

- Zagadnienia związane z projektowaćowaniem płytek drukowanych sztywno-elastyczne

- Kluczowe zagadnienia związane z projektowaćowaniem montażu Obwody drukowane

-

Phone:

-

Email:Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.