Mikroprzelotek Płytka HDI

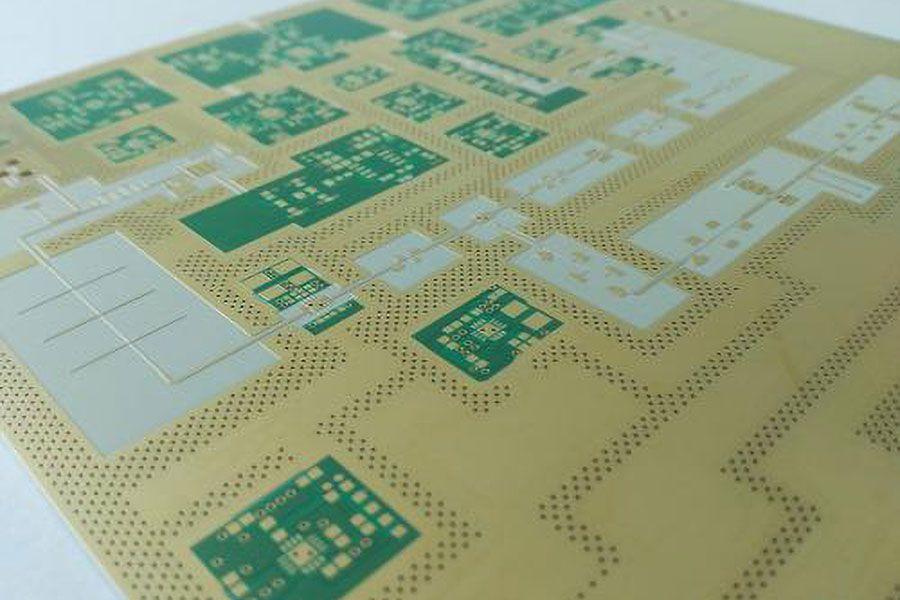

Płyty Płytka HDI posiadają atrybuty wysokiej gęstości, w tym mikroszczeliny laserowe, sekwencyjne struktury laminacji, cienkie linie i wysokowydajne cienkie materiały. Ta zwiększona gęstość umożliwia realizację większej liczby funkcji na jednostce powierzchni. Zaawansowane technologicznie płytki Płytka HDI posiadają wiele warstw mikroszczelin wypełnionych miedzią, co tworzy strukturę umożliwiającą jeszcze bardziej złożone połączenia. Te złożone struktury zapewniają niezbędne rozwiązania w zakresie trasowania i integralności sygnału dla współczesnych układów scalonych o dużej liczbie pinów, drobnym skoku i dużej prędkości w produktach zaawansowanych technologicznie.

Hemeixin jest jedną z pierwszych firm, które zapewniły swoim klientom możliwość produkcji płyt Obwody drukowane o wysokiej gęstości połączeń. Nasze ciągłe inwestycje w rozwój światowej klasy technologii Mikroprzelotek sprawiły, że staliśmy się wiodącym producentem płyt Mikroprzelotek Płytka HDI. Nasze bogate doświadczenie i zaangażowanie w dostarczanie kompletnych rozwiązań dla naszych klientów pomaga rozwiązać wczesne problemy projektowaćowe, skrócić czas realizacji i dostarczyć wysokiej jakości, opłacalny produkt.

Nasze Płytka HDI zawiera:

- Technologia dowolnych warstw Płytka HDI

- Pominięte, teleskopowe, ułożone w stosy μvias

- Przelotki z wypełnieniem miedzianym, HDI przelotki z wypełnieniem galwanicznym, przelotki w technologii padów

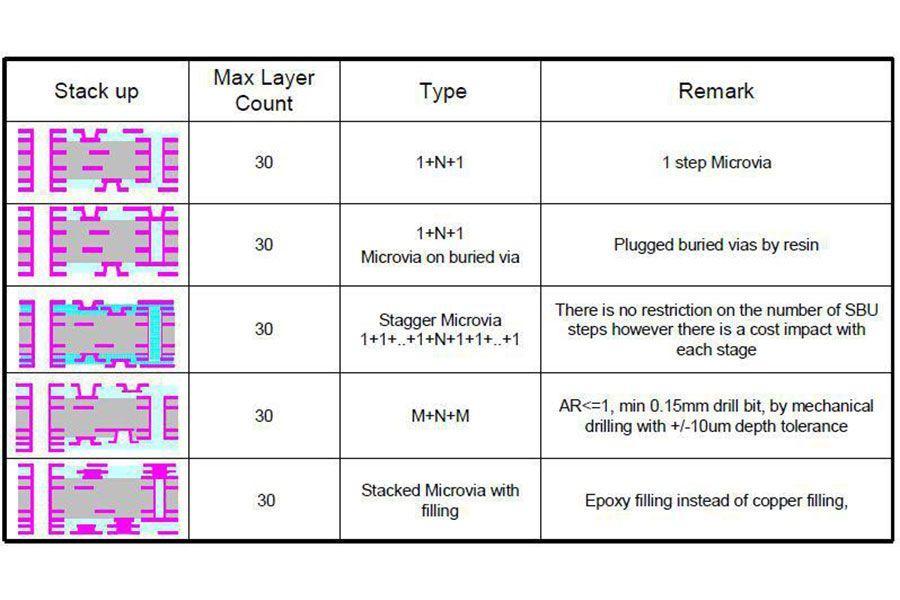

- Budowa Płytka HDI: 1+N+1 Płytka HDI, 2+N+2 Płytka HDI, 3+N+3 Płytka HDI, 4+N+4 Płytka HDI, Do 9+N+9

- Niskostratny materiał Obwody drukowane (materiał I-Speed, FR408HR, Megtron4, EM-888, N4000-13EP, N4000-13, TU-863+, TU-872lk, TU-872SLK, TU-872SLK SP itp.)

- Laminat Obwody drukowane Szybkodziałające cyfrowe: (I-Tera MT40 / RF, Tachyon-100G, Megtron6/R-5775, TU-883SP, IT-968, IT968SE itp.)

- Obwody drukowane wysokich częstotliwości, Microwave Obwody drukowane laminat: (RO4450F, RO4350B, RO4835, RO4003, RO4533, TU-883, Taconic TLY serii, TLY-5, RF35, TSM-DS3, Astra MT77, RT/Duroid 5880, RO3203, RO3003 itp.)

- Laminowanie sekwencyjne

- Mikroprzeloteks w stosie

- Blind & Buried Vias

- Bezpośrednie obrazowanie laserowe

- 0,05 mm Ślad/przestrzeń

- Dokładny skok (do 0,3 mm)

Typy produktów struktury PCB HDI

Przegląd możliwości Płytka HDI:

|

Nasze rozwiązanie Mikroprzeloteks Płytka HDI

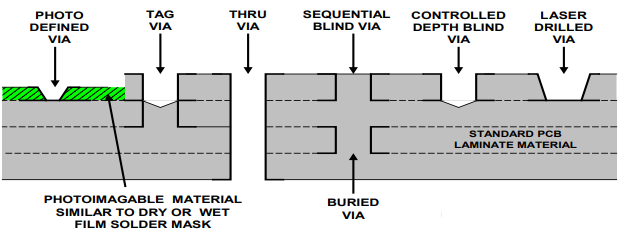

Via in Pad Process

Inspiracja technologiami montażu powierzchniowego z końca lat 80-tych przesunęła granice z BGA, COB i CSP na mniejsze cale kwadratowe powierzchni. Proces via in pad pozwala na umieszczenie przelotek w powierzchni płaskich gruntów. Przelotka jest pokrywana i wypełniana przewodzącym lub nieprzewodzącym epoksydem, a następnie zakrywana i pokrywana galwanicznie, co czyni ją praktycznie niewidoczną.

Brzmi prosto, ale jest średnio osiem dodatkowych kroków, aby zakończyć ten wyjątkowy proces. Specjalistyczny sprzęt i wyszkoleni technicy ściśle śledzą proces, aby osiągnąć idealną ukrytą via.

Rodzaje wypełnień Via

Istnieje wiele różnych rodzajów materiałów wypełniających przelotki: nieprzewodzący epoksyd, przewodzący epoksyd, wypełniony miedzią, wypełniony srebrem oraz galwanizacja elektrochemiczna. Wszystkie te materiały dają w efekcie przelotkę zakopaną w płaskiej ziemi, która będzie się całkowicie lutować jak normalna ziemia. Przelotki i mikroprzelotki są wiercone, ślepe lub zakopywane, wypełniane, a następnie platerowane i chowane pod powierzchniami SMT. Przetwarzanie przelotek tego typu wymaga specjalnego sprzętu i jest czasochłonne. Wielokrotne cykle wiercenia i kontrolowana głębokość wiercenia wydłuża czas procesu.

Technologia laserowego wiercenia Płytka HDI

Wiercenie najmniejszych mikro otworów pozwala na zastosowanie większej ilości technologii na powierzchni płyty. Używając wiązki światła o średnicy 20 mikronów (1 mil), ta wiązka o wysokim wpływie może przeciąć metal i szkło tworząc maleńki otwór przelotki. Istnieją nowe produkty, takie jak jednolite materiały szklane, które są laminatem o niskiej stracie i niskiej stałej dielektrycznej. Materiały te mają wyższą odporność termiczną dla montażu bezołowiowego i pozwalają na stosowanie mniejszych otworów.

Struktury Płytka HDI

Płyty Płytka HDI występują w kilku różnych opcjach układu. Jedne z najbardziej popularnych to 1-n-1 Obwody drukowane i 2-n-2 Obwody drukowane. Płytka 1-n-1 Obwody drukowane zawiera pojedynczą warstwę połączonych ze sobą warstw o dużej gęstości, jest to więc "najprostsza" forma płytki drukowanej HDI. Wymaga ona jednej sekwencyjnej laminacji po każdej stronie rdzenia. Płytka drukowana 2-n-2 ma dwie warstwy HDI i pozwala na rozmieszczenie mikrowłókien w poprzek warstw. Złożone projektowaćy zazwyczaj zawierają wypełnione miedzią, ułożone w stos struktury mikrovia. Struktury mogą osiągać bardzo wysokie poziomy X-n-X, choć złożoność i koszty zwykle ograniczają ich tworzenie. Inną ważną opcją jest dowolna warstwa HDI. Wiąże się to z niezwykle gęstym układem HDI, dzięki czemu przewodniki na każdej warstwie Obwody drukowane mogą swobodnie łączyć się z laserowymi strukturami Mikroprzelotek. Takie konstrukcje pojawiają się w układach GPU i CPU w smartfonach i innych urządzeniach mobilnych.

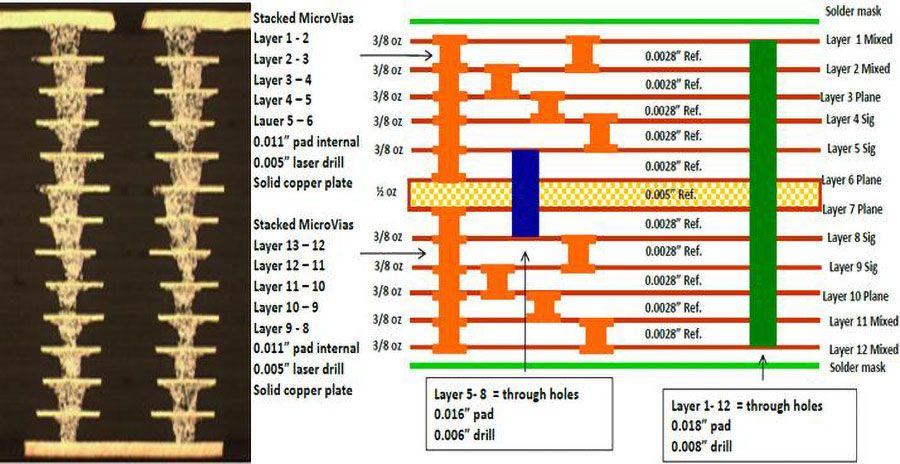

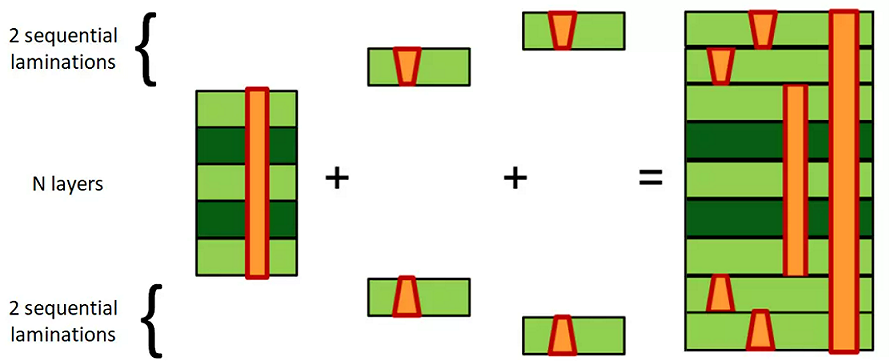

2+N+2 Obwody drukowane Stackup dla Płytka HDI

Struktura stosu warstw 2+N+2 Obwody drukowane jest zdefiniowana w normach IPC-2226 (znanych jako typ III); struktura ta jest pokazana poniżej. Ten schemat to widok eksplodujący stosu warstw, aby pokazać liczbę sekwencyjnych laminacji w górnych/dolnych częściach stosu, jak również proces tworzenia tego stosu Obwody drukowane. Górne warstwy to warstwy trasowania HDI, gdzie na cienkich dielektrykach zastosowano mikrowypusty, aby uzyskać dostęp do wewnętrznych warstw układu. 2" w 2+N+2 odnosi się do faktu, że dwa sekwencyjne kroki laminacji są potrzebne w układaniu Obwody drukowane, aby dwie górne warstwy HDI mogły być ułożone na sekcji warstw wewnętrznych.

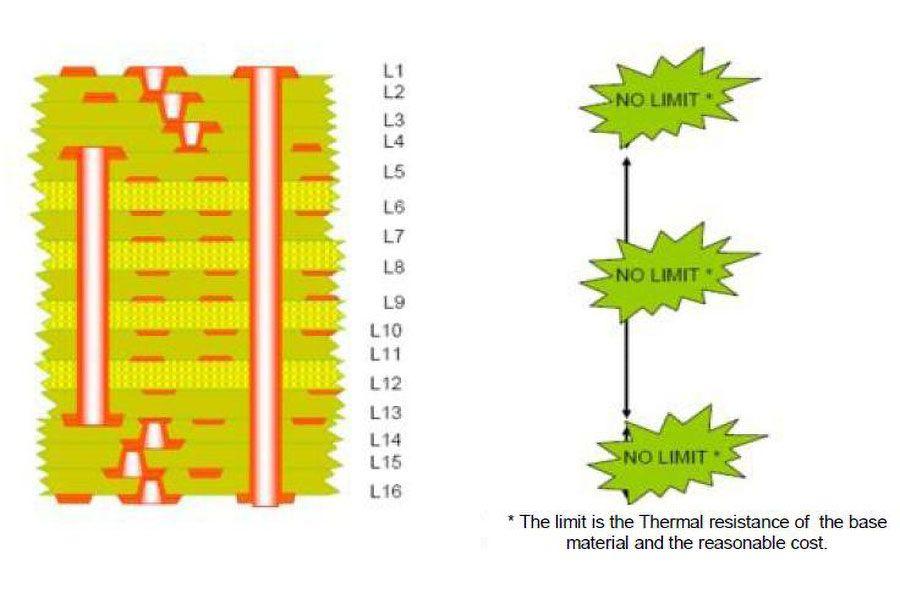

i+N+i Płytka HDI Stack-up

Bardziej ogólnie, struktura ta jest znana jako układ i+N+i, gdzie sekcje zewnętrzne składają się z i sekwencyjnie laminowanych warstw połączonych mikroprzepustami. Wewnętrzna część stosu warstw jest połączona z sekcjami zewnętrznymi na górnym i dolnym końcu za pomocą przelotki, a część przelotki (zwana przelotką rdzeniową) łączy się również z innymi warstwami wewnętrznymi. Można sobie wyobrazić, że można użyć dowolnej liczby kolejno laminowanych warstw na zewnątrz stosu, o ile może być produkowany przez hemixin Obwody drukowane fabrication house. Na przykład, 3+N+3 i 4+N+4 warstwy są również powszechnymi opcjami oferowanymi przez fabryki Płytka HDI.

Również w teorii nie ma ograniczenia dla N, chociaż praktycznie będzie to ograniczone w zależności od grubości warstwy zewnętrznej i całkowitej liczby warstw. Problemy z niezawodnością (które zostaną omówione poniżej) występujące w stosach mikrowłókien nie występują na tej wewnętrznej warstwie, ponieważ mechanicznie wywiercony otwór przelotowy jest używany do połączenia wewnętrznych warstw przed laminacją z warstwami zewnętrznymi. Tworzy to zakopaną przelotkę po zbudowaniu całego stosu. Po zbudowaniu stosu, otwory przelotowe mogą być również umieszczone w gotowym stosie warstw, przechodząc między wszystkimi warstwami przy użyciu standardowych procesów wiercenia i galwanizacji.

Dowolna warstwa płytka HDI stackup

Zgodnie ze standardami IPC-2226, istnieje kilka standardowych układów Obwody drukowane, używanych do obsługi Płytka HDI, co pozwala na trasowanie ścieżek do komponentów BGA o małych odstępach. Większość standardowych konstrukcji układów Płytka HDI wykorzystuje przelotki rdzeniowe (zakopane) i/lub przelotki przelotowe dotykające wszystkich warstw. Standardowe układy Płytka HDI mogą również używać przelotek na warstwie powierzchniowej, oprócz standardowych mikroprzelotek ślepych/pogrzebanych, aby umożliwić dostęp do wewnętrznych warstw Obwody drukowane dla układów BGA.

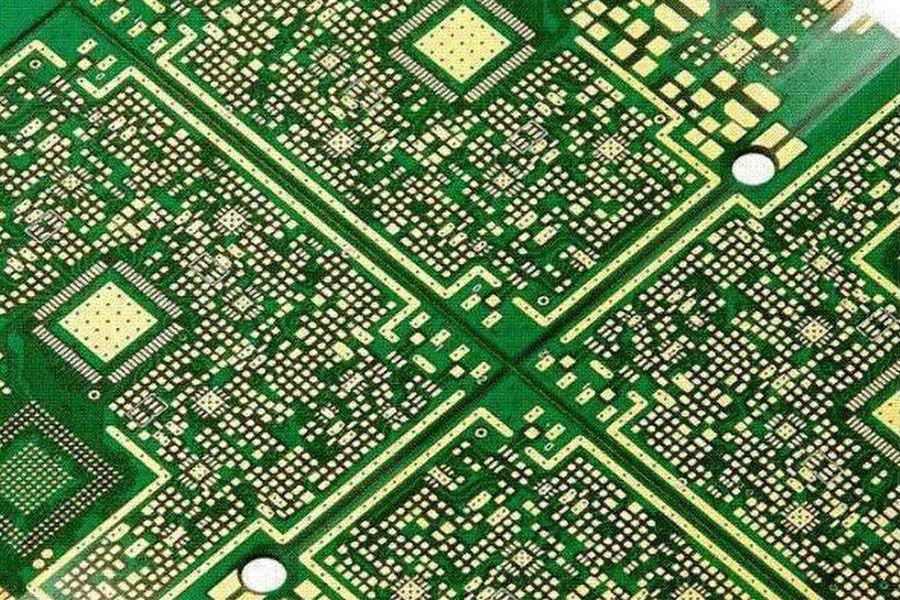

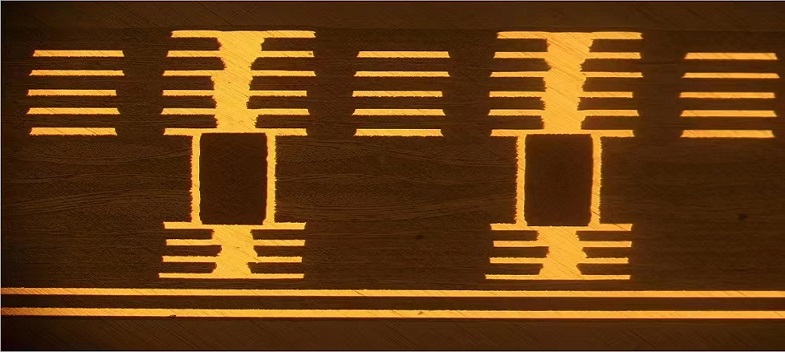

Ponieważ płytki drukowane zawierają jeszcze więcej warstw i stają się cieńsze niż kiedykolwiek wcześniej, stosuje się nowe techniki w celu zwiększenia gęstości połączeń. Najbardziej skomplikowany styl routingu i projektowaćowania układów HDI, który jest obecnie używany, nazywa się Every layer interconnect (ELIC). Ten styl routingu opiera się na prostej idei: rozszerzenie mikrowypustów w całym układzie Obwody drukowane, tak aby sygnały mogły być kierowane na połączenia o dużej gęstości pomiędzy dowolnymi warstwami Obwody drukowane. Może to brzmieć jak niewinny dodatek, ale nakłada on ograniczenia na proces produkcyjny i zestawy materiałów używane do budowy Obwody drukowane.

ELIC jest czasami określany jako any-layer HDI, co oznacza, że sygnały mogą być prowadzone na interkonektach o dużej gęstości pomiędzy dowolnymi warstwami w układzie. Te zaawansowane płytki HDI zawierają wiele warstw wypełnionych miedzią, ułożonych w stos mikroprzepustów, które umożliwiają jeszcze bardziej złożone połączenia. W przypadku zastosowania ELIC na płytce HDI, każda warstwa posiada własne, wypełnione miedzią, nawiercone laserowo mikropory. ELIC używa tylko ułożonych w stos wypełnionych miedzią mikrowypustów do tworzenia połączeń przez każdą warstwę. Umożliwia to wykonanie połączeń pomiędzy dowolnymi dwiema warstwami płytki Obwody drukowane po ułożeniu warstw. Oferuje to nie tylko zwiększony poziom elastyczności, ale także pozwala projektowaćantom zmaksymalizować gęstość połączeń na każdej warstwie.

Poniższy obraz pokazuje widok bocznego przekroju układu ELIC HDI. Ten obraz mikroprzekrojów zawiera mikroszczeliny ułożone w stos na całej powierzchni Obwody drukowane, ale może również zawierać mikroszczeliny ułożone w różnych regionach.

Przelotki nie są już potrzebne, ponieważ wszystkie połączenia między płytkami są wytwarzane w początkowej fazie budowy. Ponieważ ELIC wykorzystuje strukturę wypełnioną miedzią, techniki galwaniczne dla wypełnionych przelotek (np. VIPPO) nie są wymagane. Ten konkretny układ jest sprzeczny z ostrzeżeniem IPC dotyczącym niezawodności mikropionów, ponieważ mamy mikropiony ułożone w stosy na całej powierzchni Obwody drukowane. Nie wszyscy producenci są w stanie zagwarantować wydajność płyt Obwody drukowane ELIC bez wad ukrytych powstałych w wyniku rozpływu. Należy zachować ostrożność przy wyborze producenta, który może udzielić takich gwarancji i upewnić się, że wdrożone zostały jego zasady DFM, aby zapewnić, że płyta przejdzie kryteria jakości i odbioru.

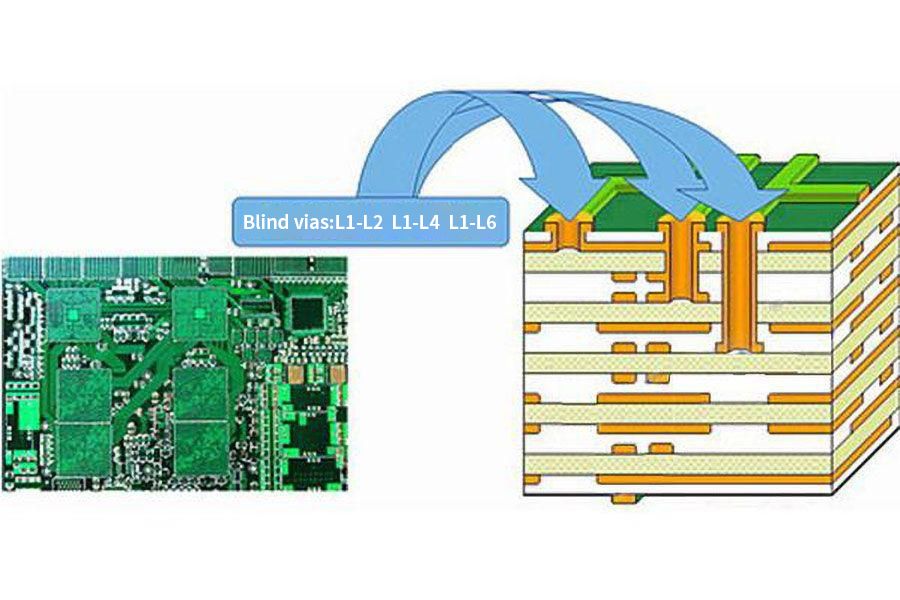

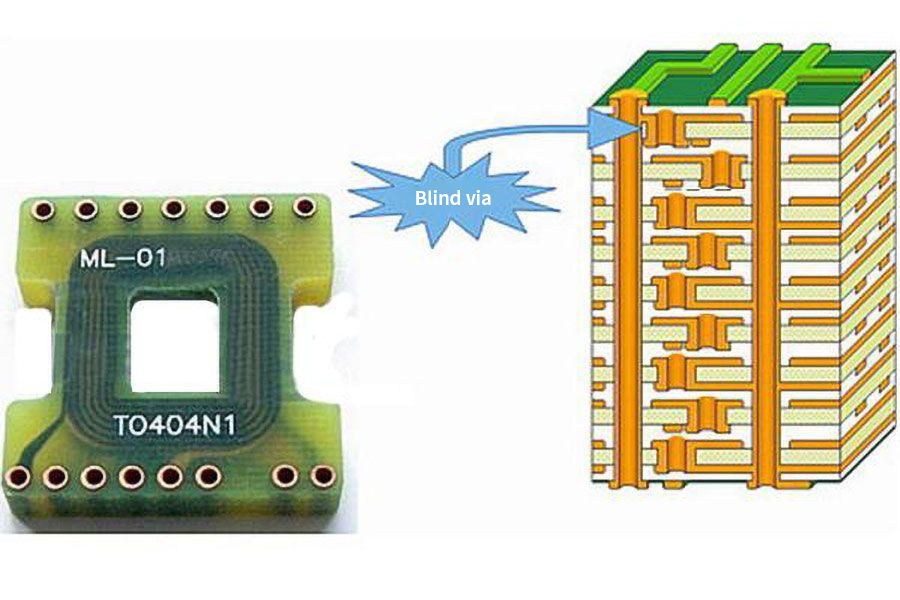

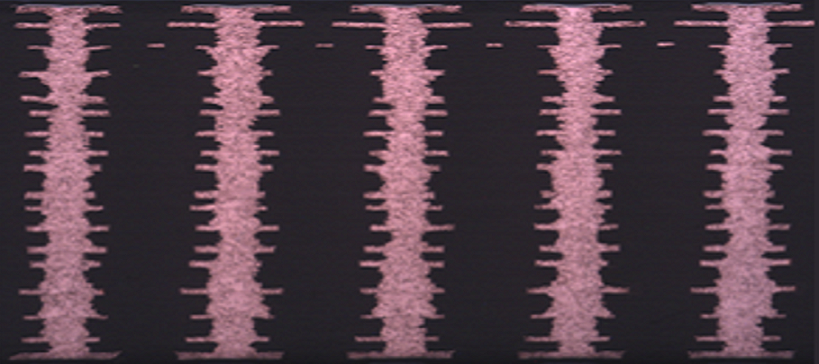

Skip Vias

Vias są niezbędne do wykonania połączeń o wysokiej gęstości (HDI) na płytach Obwody drukowane. Skip vias pomijane są podobne do przelotek ślepych, ponieważ umożliwiają połączenia pomiędzy górną lub dolną warstwą materiału Obwody drukowane a warstwą wewnętrzną. Ślepa przelotka łączy się z następnymi warstwami Obwody drukowane, natomiast Skip vias pomijana może łączyć się przez wiele warstw.

Skip vias Obwody drukowane występują również w odmianie zakopanej (zwanej rdzeniem przelotki), co oznacza, że przelotka może łączyć wiele warstw wewnętrznych w projekcie Obwody drukowane. Te przelotki muszą być wypełnione, albo przewodzącym albo nieprzewodzącym wypełniaczem. Ponieważ przewodniki elektryczne są dobrymi przewodnikami cieplnymi, urządzenia pracujące z dużą gęstością prądu będą generować znaczne ilości ciepła, a przelotki z przewodzącym materiałem wypełniającym mogą być przydatne do odprowadzania ciepła od niektórych komponentów.

Przelotka pomijana to przelotka Obwody drukowane, która przenika przez wiele warstw obwodu, ale nie ma połączenia elektrycznego z konkretną warstwą lub warstwami. Może to być przelotka nakładająca się, ślepa lub zakopana. Na przykład przelotka 3-6 jak poniżej jest również przelotką pomijaną, która przechodzi przez cztery warstwy obwodu i łączy dwie warstwy obwodu.

W niektórych przypadkach mikropiasy przenikają przez dwie całe warstwy. Ślepe przelotki, które pasują do tego opisu są znane jako skip vias. Jednakże, skip vias nie są zalecane przez producentów, ponieważ natura otworu może spowodować komplikacje z galwanizacją.

Współczynnik kształtu każdej przelotki określa, jak łatwo można ją pokryć galwanicznie podczas produkcji. Pominięte przelotki w płytce wielowarstwowej będą miały prawdopodobnie wyższy współczynnik kształtu dzięki swojej głębokości. Wysokie współczynniki kształtu są trudniejsze do pokrycia płytką i wymagają roztworu galwanicznego o wyższym napięciu powierzchniowym i niższej lepkości. Dzięki temu roztwór galwaniczny będzie mógł wniknąć w przelotkę poprzez działanie kapilarne i dokładnie osadzić kontakt elektryczny we wnętrzu przelotki.

Umieszczanie przelotek w płytce drukowanej wymaga takich samych ścisłych tolerancji jak umieszczanie przelotek w otworach. Pominięte przelotki są zwykle wiercone laserowo, a niewielkie przesunięcia boczne podczas wiercenia mogą zniekształcić wnętrze przelotki, stwarzając problemy z poszyciem, a w skrajnych przypadkach nawet powodując, że płytka nie nadaje się do użytku. Proces wiercenia laserowego jest średnio skomplikowany i oczywiście cena produkcji wzrasta.

Właściwe poszycie zapewni przelotkę z głęboką, ciągłą warstwą przewodzącą, która jest bardziej trwała niż inne przelotki, ponieważ głębokie poszycie na przelotkach poprawia ich przyczepność do materiału płyty. Główny punkt awarii znajduje się na dole przelotki, ponieważ laminat może być podatny na pękanie w tym miejscu.

Pomimo pewnych wyzwań, rozsądne wykorzystanie przelotek może faktycznie poprawić proces laminacji. Na przykład, bezpośrednie połączenie z L1 do L3 za pomocą pojedynczej przelotki jest preferowane w stosunku do przelotek ułożonych w stos, ponieważ zmniejsza liczbę cykli laminacji. Przed przystąpieniem do produkcji należy porozmawiać z producentem i sprawdzić, czy może on spełnić wymagania dotyczące przelotek.

Przejście w poduszce umieszczone nad pominiętymi przelotkami

Technika projektowaćowania znana jako via-in-pad plated over (VIPPO) może być stosowana obok tradycyjnych projektowaćów. projektowaćy typu via-in-pad już zmniejszają indukcyjność i mogą zapewnić szybką ścieżkę bezpośrednio do masy, co jest korzystne w obwodach o wysokiej częstotliwości. Użycie przelotek w padzie, takich jak VIPPO z głębokim pominięciem przelotki, może również poprawić przyczepność pada do płytki.

Pozostawienie pominiętych przelotek niewypełnionych podczas lutowania może spowodować, że lut będzie spływał po szyjce przelotki. Może to uniemożliwić prawidłowe lutowanie podczas zautomatyzowanej produkcji, a nawet ręczna produkcja staje się trudniejsza, ponieważ trudno jest ocenić, ile dodatkowego lutu jest wymagane do podłączenia komponentów do padów. Przesunięcie przelotki w podstawce robi prawdziwą różnicę tylko wtedy, gdy podstawki są duże i może warto poprowadzić krótki ślad pomiędzy pominiętą przelotką a punktem lutowniczym.

Z tego powodu przelotki powinny być wypełnione albo przewodzącym albo nieprzewodzącym epoksydem. VIPPO design umieszcza galwanizację nad górnym otworem przelotki, co zapobiega wikłaniu do kapilary przelotki i może pomóc w zapewnieniu bezpiecznego połączenia z komponentami elektronicznymi znajdującymi się bezpośrednio na podkładce.

Pierwszym krokiem przy wyborze wypełniacza epoksydowego jest próba dopasowania jego współczynnika rozszerzalności cieplnej do otaczającego go materiału laminatu. Epoksydy nieprzewodzące mają współczynniki rozszerzalności cieplnej bliższe współczynnikom większości materiałów laminowanych. Z tego powodu nieprzewodzące wypełniacze epoksydowe stały się bardzo popularne i są tańszą opcją.

Laminacja i materiały dla płyt Płytka HDI

Zaawansowana technologia wielowarstwowa pozwala projektowaćantom na sekwencyjne dodawanie dodatkowych par warstw w celu utworzenia wielowarstwowej płytki Obwody drukowane. Zastosowanie wiertła laserowego do wykonania otworów w wewnętrznych warstwach umożliwia galwanizację, obrazowanie i wytrawianie przed prasowaniem. Ten dodany proces jest znany jako sekwencyjne budowanie. W produkcji SBU stosuje się przelotki z wypełnieniem stałym, co pozwala na lepsze zarządzanie termiczne, mocniejsze połączenia i zwiększenie niezawodności płyty.

Miedź powlekana żywicą została opracowana specjalnie po to, aby pomóc w słabej jakości otworów, dłuższym czasie wiercenia i umożliwić stosowanie cieńszych płytek Obwody drukowane. RCC ma ultra niski profil i ultra cienką folię miedzianą, która jest zakotwiczona w powierzchni za pomocą drobnych guzków. Materiał ten jest chemicznie traktowany i zagruntowany dla najcieńszych i najdrobniejszych linii i technologii odstępów.

Nakładanie suchego rezystora na laminat nadal odbywa się przy użyciu metody podgrzewanych rolek do nakładania rezystora na materiał rdzeniowy. W tej starszej technologii, obecnie zaleca się wstępne podgrzanie materiału do odpowiedniej temperatury przed procesem laminacji płytek drukowanych HDI. Wstępne podgrzanie materiału pozwala na lepsze i stabilne nakładanie suchego rezystora na powierzchnię laminatu, odciągając mniej ciepła od gorących wałków i pozwalając na uzyskanie stałej, stabilnej temperatury wyjściowej laminowanego produktu. Stała temperatura na wejściu i wyjściu prowadzi do mniejszego uwięzienia powietrza pod folią; jest to kluczowe dla odtworzenia drobnych linii i odstępów.

Wiertło laserowe i bezpośrednie obrazowanie laserowe: Technologia dla produkcji wysokiej jakości Płytka HDI

Projektowaćy Obwody drukowane o wysokiej gęstości interkonektów przesuwają granice technologii, a HemeixinObwody drukowane jest na czele innowacji, spełniając najbardziej rygorystyczne wymagania.

Zapotrzebowanie na produkcję Płytka HDI wzrasta ze względu na postęp technologiczny i wiele korzyści, jakie Płytka HDI zapewnia w zastosowaniach zaawansowanych technologicznie. Zmieszczenie większej ilości technologii na mniejszej przestrzeni i przy mniejszej ilości warstw stwarza ograniczenia dla wielu firm produkujących płytki Płytka HDI, które nie posiadają specjalistycznego sprzętu i zdolności do uzyskania zaawansowanych funkcji, cienkich linii i wąskich tolerancji. projektowaćy obwodów drukowanych HDI wykorzystują kombinację zaawansowanych funkcji, takich jak mikroprzerw, ślepych przelotek, przelotek w poduszce, wraz z ułożonymi w stosy i rozłożonymi w czasie przelotkami, aby zmaksymalizować przestrzeń płyty, jednocześnie zwiększając jej wydajność i funkcjonalność.

HemeixinObwody drukowane osiąga wysoką jakość i precyzję dzięki własnym możliwościom wiercenia laserowego, które obejmują precyzyjną kontrolę głębokości. Możliwości bezpośredniego obrazowania laserowego (LDI) zapewniają dokładną rejestrację, a wszystkie wielowarstwowe rdzenie wewnętrzne są dokładnie sprawdzane za pomocą jednostek automatycznej kontroli optycznej (AOI) w celu doskonałego wykrywania najdrobniejszych wad.

Oprócz produkcji płytek Mikroprzelotek Płytka HDI, produkujemy również inne rodzaje płytek. Odwiedź strony: RF i Microwave Obwody drukowane, Heavy Copper Obwody drukowane, Metal Core & Thermal Obwody drukowane, Manufacturing Capabilities oraz IC Substrate.

Rozumiemy, jak kluczowe jest dla naszych klientów, aby mieć produkty technologiczne, które są szybsze i lżejsze niż ich konkurenci, i jako takie jesteśmy wiodącym producentem High Density Interconnect Obwody drukowane.

Jesteśmy ekspertami w produkcji Obwody drukowane, zwłaszcza jeśli chodzi o tworzenie miniaturowych komponentów, specjalistycznego sprzętu i wysokiej jakości cienkich materiałów do wykorzystania w obwodach. Nasze zakłady starają się być na bieżąco z najbardziej zaawansowanymi technologiami i sprzętem, aby produkować najlepsze Płytka HDI dla naszych klientów.

Jeśli produkt ma wysokie wymagania elektryczne, takie jak zdolność do transmisji wysokiej częstotliwości, redukcja niepotrzebnego promieniowania i kontrola impedancji, nasze możliwości produkcyjne Płytka HDI są zabezpieczone.

Produkcja płytek drukowanych HDI wymaga mikroszczelin o dużej gęstości, cienkich linii i niezawodnych cienkich materiałów o wysokiej wydajności. Chociaż proces produkcji płytek drukowanych HDI może być skomplikowany i złożony, wyniki są warte inwestycji, ponieważ zwartość i waga płytek drukowanych w porównaniu z konwencjonalnymi odpowiednikami oznacza, że urządzenia są bardziej odporne na fizyczne zderzenia.

Ta wyższa gęstość na jednostkę powierzchni funkcjonalności spowodowała wzrost produkcji Płytka HDI, aby sprostać rosnącemu zapotrzebowaniu na wykorzystanie w różnych dziedzinach, takich jak sieć 4g, smartfony, komputery i inne zaawansowane technologicznie aplikacje.

Ponadto, zalety stosowania Płytka HDI obejmują zwiększoną efektywność kosztową, ponieważ jedna płytka HDI może zapewnić tę samą funkcjonalność, która tradycyjnie wymagałaby wielu płytek. To więcej wartości, za mniej!

Jeśli Twoja firma chce używać wysokiej gęstości interkonektu Obwody drukowane w swoich produktach, skontaktuj się z nami w każdej chwili i wyślij nam swoją specyfikację do wyceny.

Nasi eksperci od produkcji płytek drukowanych HDI mogą pomóc w weryfikacji projektowaćów pod klucz i skonsultować najlepsze podejście do osiągnięcia pożądanych celów.

- Home

- Obwody drukowane

- Płytki HDI

- Technologia Obwody drukowane

- Materiał Obwody drukowane

- Via In Pad

- Ciężką miedź obwodów drukowanych

- HDI Micro vias OBWODY DRUKOWANE

- Kontrola Impedancji Obwody Drukowane

- Obwody drukowane wysokich częstotliwości

- Obwody drukowane sztywno-elastyczne

- Obwody drukowane elastyczne Gięcie i składanie

- Aluminiowa płyta Obwody drukowane

- Wytyczne projektowaćowania płytek drukowanych typu Elastyczne

- Wytyczne do projektowaćowania Obwody drukowane sztywno-elastyczne

- Wytyczne projektowaćowania płytek drukowanych HDI

- Wytyczne projektowaćowania Obwody drukowane z ciężkiej miedzi

- Problemy związane z projektowaćowaniem płytek drukowanych typu elastyczne

- Zagadnienia związane z projektowaćowaniem płytek drukowanych sztywno-elastyczne

- Kluczowe zagadnienia związane z projektowaćowaniem montażu Obwody drukowane

-

Phone:

-

Email:Ten adres pocztowy jest chroniony przed spamowaniem. Aby go zobaczyć, konieczne jest włączenie w przeglądarce obsługi JavaScript.