-

Controlled Impedance

Circuit imprimé à impédance contrôlée

En raison de l'augmentation significative des fréquences de transmission, c'est-à-dire du raccourcissement du temps de montée des impulsions des composants électroniques, dans la technologie haute fréquence, il est devenu nécessaire de traiter les conducteurs concernés comme un composant. En fonction d'un certain nombre de paramètres, les signaux HF sont réfléchis sur les Circuit imprimés. Cela signifie que l'impédance caractéristique diffère de l'impédance de sortie du composant émetteur. La bonne transmission du signal n'est donc plus garantie.

Un microvia est formé, et non percé comme un via traditionnel. Les ingénieurs utilisent actuellement plusieurs procédés pour produire des microvias. Le perçage au laser, la technique la plus courante, utilise un faisceau laser focalisé pour former le trou. La gravure humide/sèche est un procédé de production de masse qui crée tous les vias en même temps, quel que soit le nombre ou le diamètre des trous. La photo-impression recouvre le substrat de base d'une couche diélectrique. Les ingénieurs peuvent également utiliser de l'encre conductrice pour la formation de microvia. Dans un tel procédé, vous formez les microvias par perçage laser, imagerie photo ou déplacement d'isolant. Vous pouvez également former des microvias mécaniquement, en utilisant le perçage, le poinçonnage, le sablage ou le simple perçage. Chaque procédé produit différentes formes de trous de microvia, comme des coupes, des cônes positifs, des cônes négatifs et des parois droites (voir l'image ci-dessous).

Après la fabrication du Circuit imprimé, les impédances sont contrôlées et enregistrées. Les résultats des mesures sont disponibles sur demande à tout moment.

Impédances sur la carte de Circuit imprimé

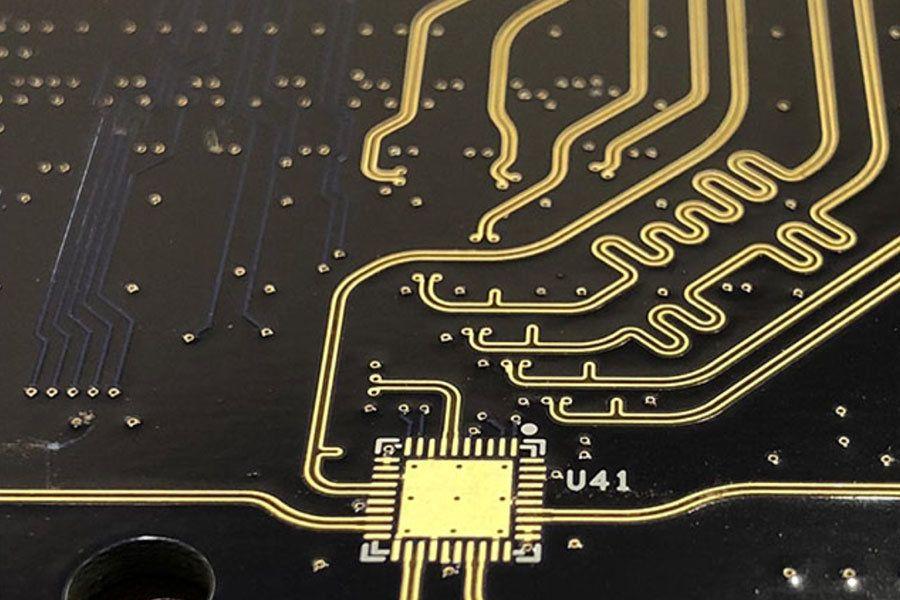

Le microstrip est un moyen très simple mais utile de créer une ligne de transmission avec un Circuit imprimé. L'utilisation d'une ligne de transmission microstrip présente certains avantages par rapport à d'autres solutions. L'approximation de la modélisation peut être utilisée pour concevoir la trace microstrip. En comprenant la ligne de transmission microstrip, les concepteurs peuvent construire correctement ces structures pour répondre à leurs besoins.

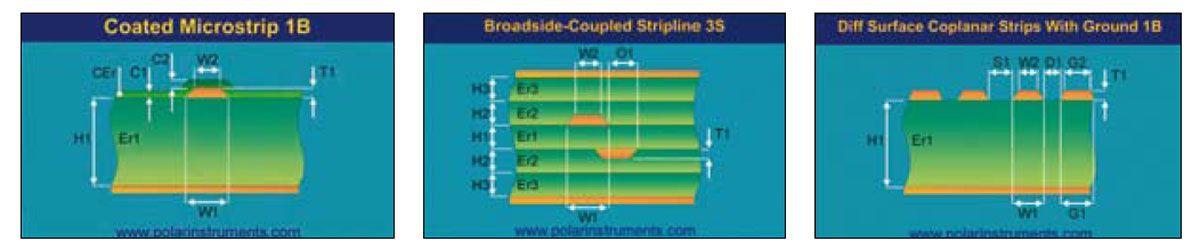

L'impédance spécifiée par le client sera vérifiée lors des travaux préparatoires du fabricant de Circuit imprimés pour voir si elle peut être réalisée. En fonction de la définition des couches de l'empilement et de la mise en page elle-même, il faut sélectionner, parmi un ensemble de 93 modèles différents, le modèle correct pour pouvoir calculer l'impédance. En conséquence, une structure de couches sera produite ainsi que les modifications nécessaires à la géométrie des pistes concernées. La tolérance standard utilisée pour une impédance est de ±10%. En fonction des différentes caractéristiques du Circuit imprimé, une tolérance améliorée (jusqu'à ±5%) peut être proposée sur demande.

Modèles typiques pour les calculs

Pour pouvoir atteindre réellement les impédances calculées dans le Circuit imprimé, le fabricant doit très bien comprendre ses processus de production et les maîtriser. L'angle des bords de la piste (résultant de W1, W2 et T1), l'épaisseur de la presse en fonction de la couche de cuivre (H), l'épaisseur du vernis épargne-soudure (C1, C2) et plus encore, tous influencent les impédances sur le Circuit imprimé. La plage de tolérance de tous les processus doit être prise en compte ici. Ces valeurs sont ensuite ajoutées aux formules de calcul.

En fonction de la complexité du Circuit imprimé, certaines de ses impédances peuvent être contrôlées pendant le processus de fabrication. Pour cela, de nouveaux modèles pour la situation correspondante (état réel du Circuit imprimé) sont définis séparément et les résultats sont déterminés.

Diélectriques

Pour fabriquer des Circuit imprimés à impédance contrôlée, différents matériaux sont utilisés. Ici aussi, le FR4 est standard. Cependant, dans les applications à très haute fréquence (>1 GHz), les exigences telles qu'une faible perte diélectrique ou un Er plus faible sont de plus en plus importantes.

Contrôle de l'impédance : comment spécifier vos exigences aux fabricants de Circuit imprimé

Offrez à votre fabricant une table d'empilage

Si vous avez créé un tableau d'empilage complet, vous pouvez inclure votre spécification de contrôle d'impédance comme une note pour votre fabricant de Circuit imprimé. Vous voudrez généralement inclure les informations suivantes :

- Largeur de la trace que vous avez déterminée pour une impédance asymétrique requise.

- Répétez le point 1 pour l'impédance différentielle

- Répétez les étapes 1 et 2 pour chaque couche

- Spécifiez ces valeurs pour chaque géométrie de ligne de transmission sur chaque couche (coplanaire ou microbande/stripline).

Il est important de spécifier clairement ces points car différentes géométries de traçage peuvent être présentes sur différentes couches, et elles peuvent également avoir des valeurs d'impédance différentes. Il est important d'être complet et clair dans vos notes de fabrication de Circuit imprimé. La détermination de toutes les largeurs de trace nécessaires pour atteindre les objectifs d'impédance est l'une des parties essentielles de l'ingénierie frontale qui doit normalement être réalisée par les concepteurs. L'utilisation du bon calculateur d'empilage avec un solveur de champ intégré facilite cette tâche.

Précisez l'impédance dans vos notes de fabrication

C'est ce que les concepteurs font souvent lorsqu'ils ne s'intéressent qu'à l'adaptation de l'impédance, mais qu'ils ne conçoivent pas la carte en fonction des stocks de matériaux de leur fabricant. Les stratifiés de qualité FR4 et d'autres matériaux peuvent être substitués les uns aux autres, mais cela peut nécessiter de modifier la largeur des pistes dans votre conception afin d'atteindre les objectifs d'impédance. En général, un concepteur choisira un matériau conforme à une feuille de découpe spécifique, et qui possède probablement une propriété thermique spécifique qui lui importe. Il utilisera ensuite cette constante diélectrique pour déterminer la largeur de trace requise pour une impédance spécifique.

L'impédance sera alors spécifiée à l'aide d'une note dans un dessin de fabrication de Circuit imprimé.

LES EXIGENCES EN MATIÈRE D'IMPÉDANCE :

- ??? OHM REQUIS POUR DES TRACES DE X.XXX MIL SUR LES COUCHES X, Y, Z.

- ??? OHM D'IMPÉDANCE DIFFÉRENTIELLE REQUISE SUR DES TRACES DE X.XXX MIL / ESPACEMENT DE X.XXX MIL SUR LES COUCHES X, Y, Z.

Cela ne pose aucun problème tant que vous savez que votre fabricant peut substituer des matériaux alternatifs qui garantiront que l'impédance de chaque couche atteindra vos objectifs. C'est une raison supplémentaire de parler à votre fabricant dès le début ; demandez-lui ses empilements standard et ses règles de conception, et vous éliminerez la nécessité de modifier la conception ultérieurement.

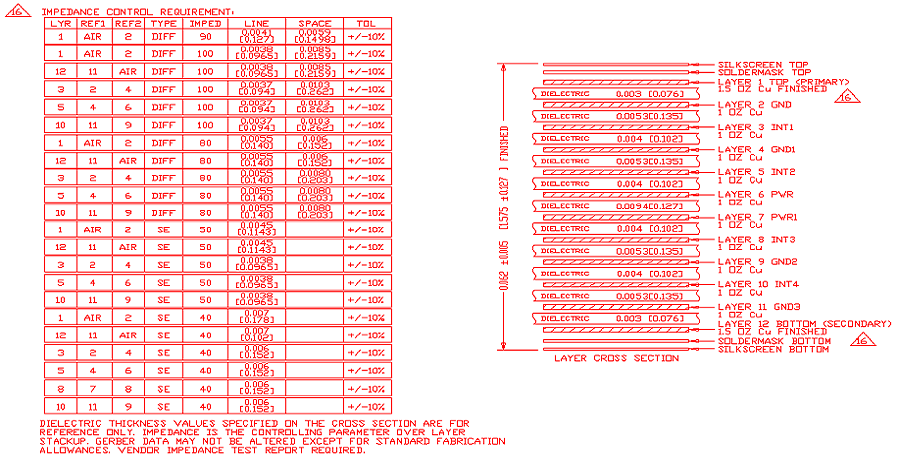

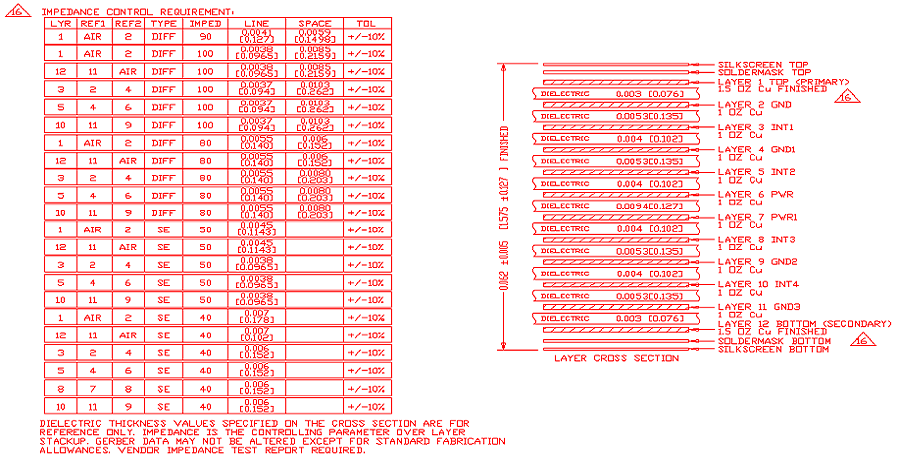

Réaliser un tableau d'impédance

Une option consiste à placer un petit tableau dans votre dessin de fabrication qui résume toutes les exigences d'impédance sur chaque couche. Encore une fois, vous ne spécifiez qu'une seule largeur et valeur d'impédance sur cette couche particulière. Il s'agit soit de l'impédance que vous avez déterminée à l'aide d'un calculateur d'empilement, soit de l'objectif d'impédance que le fabricant doit atteindre dans votre conception. Un tableau d'impédance simple (en couleur) que vous pouvez placer dans vos notes de fabrication est présenté ci-dessous.

Ici, HemeixinCircuit imprimé peut offrir un large portefeuille de matériaux utilisables. Beaucoup d'entre eux sont considérés comme standard et sont régulièrement utilisés, d'autres sont disponibles à court terme. Vous ἀndrez de plus amples informations dans la rubrique "Matériaux".

Contrôle de la qualité

Comme les impédances ne peuvent plus être mesurées une fois les composants montés, il est nécessaire de vérifier et de confirmer les valeurs avant le montage. Lorsque le travail est préparé, des "coupons de test", similaires aux pistes concernées, sont ajoutés à la zone nette du flan de production. L'impédance des coupons de test représente celle de la carte de Circuit imprimé réelle. HemeixinCircuit imprimé dispose d'un CITS900s dans son inspection finale, le tout dernier équipement de test fabriqué par POLAR.

- Home

- Technologie

- Contrôle d'impédance

-

Phone:

-

Email:Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la visualiser.