-

Thermally Conductive PCB

Circuit imprimé Aluminium

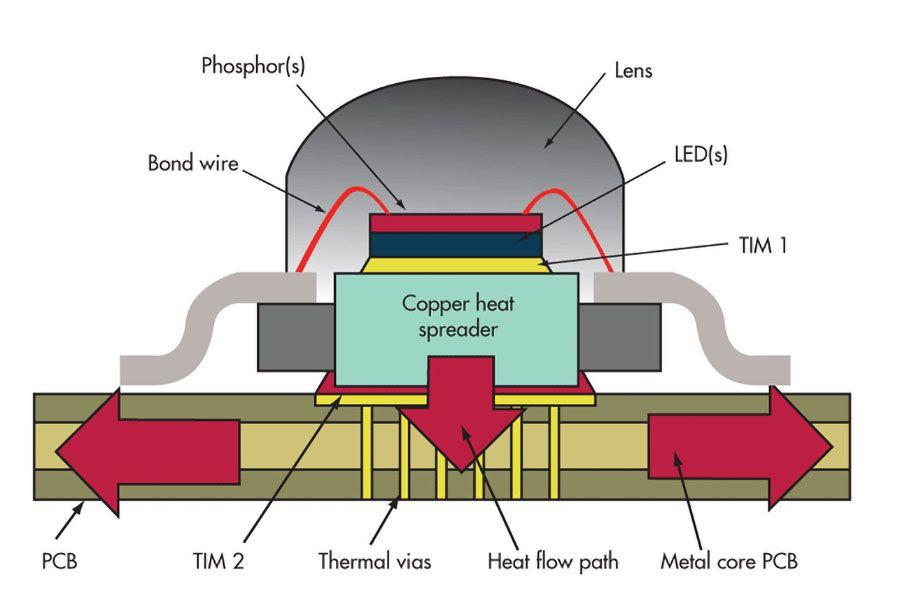

Les substrats de Circuit imprimé conçus pour la gestion thermique existent depuis un certain nombre d'années, traditionnellement pour les applications liées à l'alimentation électrique ; cependant, de nombreux fournisseurs et substrats émergent aujourd'hui pour répondre à la demande croissante des produits d'éclairage à LED. Le boîtier de la LED émet de la lumière vers l'avant et tout excès de chaleur est conçu pour être dissipé à partir de la base du composant, généralement par le biais d'un tampon thermique sur mesure ou par les tampons de l'anode ou de la cathode. Comme pour les autres composants électroniques, le taux de défaillance d'une LED double pour chaque augmentation de 10°C de la température de jonction. Ainsi, étant donné que la fiabilité et la longévité sont des exigences clés pour l'adoption réussie de l'éclairage LED, une bonne gestion thermique est un élément essentiel de cette croissance.

Un large éventail de LED disponibles impose des exigences thermiques variables au substrat du Circuit imprimé. Les applications à faible puissance (LED de 0,25 W) et à faible densité sont généralement traitées à l'aide de Circuit imprimés FR-4 ou CEM standard à simple face, où toute la chaleur doit être dissipée à la surface et où les performances thermiques sont améliorées par l'utilisation de larges plages de cuivre (pour la diffusion de la chaleur) et de poids de cuivre plus élevés si nécessaire. Les matériaux FR-4/CEM sont de très bons isolants thermiques et ne tirent donc que peu ou pas d'avantages d'un dissipateur thermique secondaire. La température de fonctionnement est directement influencée par la température ambiante et bien que cela limite l'utilisation de cette technologie, elle représente toujours une part importante du marché des LED. Il convient de noter que certains nouveaux laminés de type FR-4/CEM ont été développés avec une conductivité thermique plus élevée, ce qui permet aux LED de bénéficier d'un dissipateur thermique secondaire.

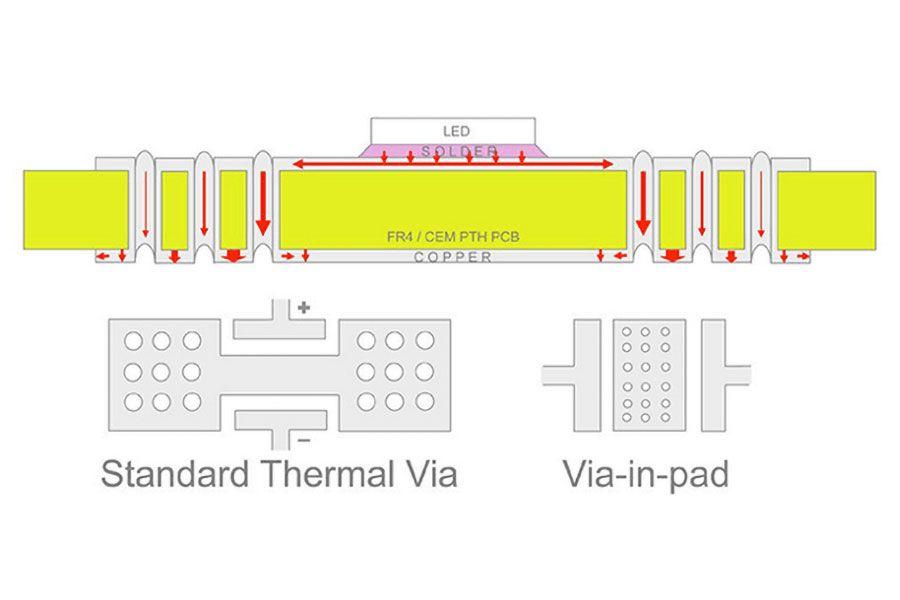

Pour les applications de moyenne puissance (DEL de 1,0 W) et de densité modérée, où les exigences thermiques dépassent les capacités d'un Circuit imprimé simple face standard, le niveau supérieur de performance thermique est atteint par les Circuit imprimés FR-4 PTH qui utilisent des vias thermiques pour améliorer la dissipation de la chaleur. La chaleur générée par la LED se propage sur la pastille, puis le long des trous de via plaqués jusqu'à une grande zone de cuivre de l'autre côté de la carte, cette chaleur peut ensuite être dissipée dans un dissipateur thermique secondaire. Les trous autour des pastilles de DEL limitent la densité potentielle de DEL et, d'après notre expérience, les trous placés à plus de 5 mm de la DEL ont un effet beaucoup moins important sur la température de jonction. Il est évident que l'utilisation de la technologie via-in-pad permettra d'obtenir des densités de LED plus élevées, mais cela crée d'autres problèmes d'assemblage (et si cela implique l'utilisation du remplissage des trous, les économies réalisées en utilisant le FR-4 seront réduites à néant) ; cependant, la technologie via-in-pad améliorera les performances thermiques par rapport aux vias autour des LED.

Pour obtenir les performances thermiques maximales de cette approche PTH, il faudra utiliser un matériau d'interface thermique (TIM) isolant, qui éliminera le risque de fuite électrique et contribuera considérablement à la dissipation de la chaleur (dans un dissipateur thermique secondaire). Idéalement, le côté non LED ne devrait pas avoir de revêtement de réserve de soudure car cela permet le meilleur transfert de chaleur (c'est-à-dire en utilisant le TIM pour assurer l'isolation électrique) ; cependant, de nombreuses applications utilisent une réserve de soudure afin de garantir que le Circuit imprimé est isolé électriquement du dissipateur thermique.

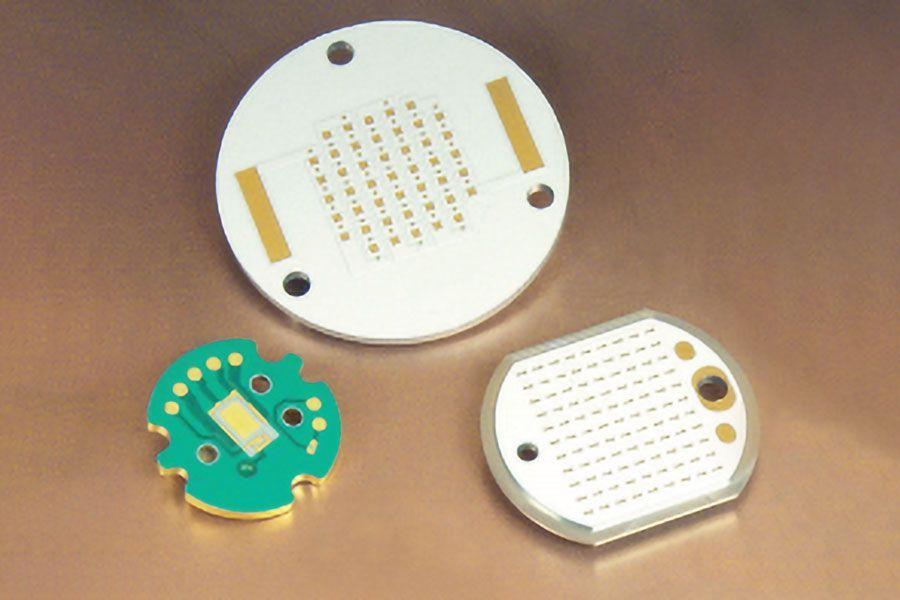

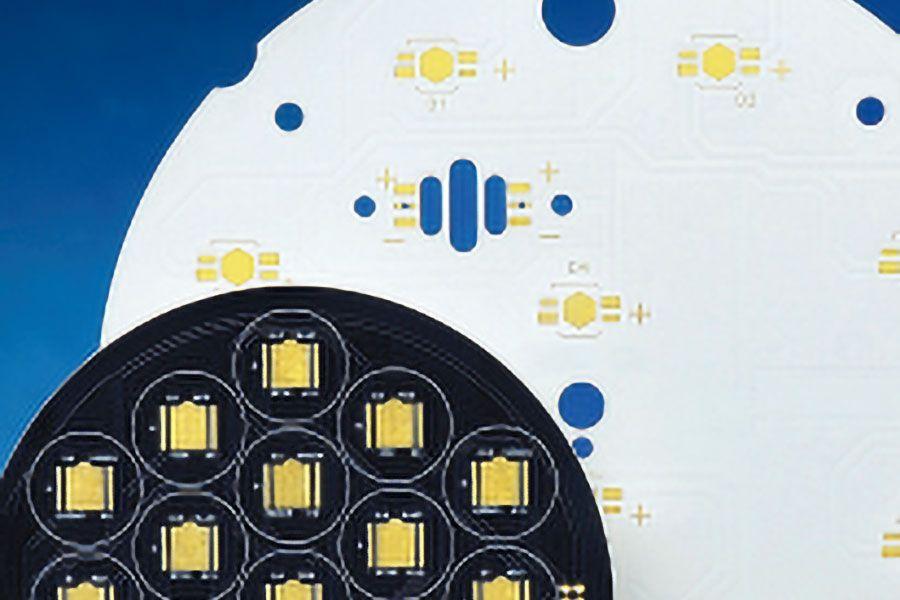

Lorsqu'il s'agit d'applications LED de moyenne à haute puissance ou de haute densité, de nombreuses entreprises se tournent vers les substrats métalliques isolés (IMS) car ils constituent une solution thermique pratique et fiable grâce à leur dissipateur thermique intégré. L'IMS est un matériau relativement simple qui comprend une feuille de cuivre collée à une base métallique avec un diélectrique mince. La feuille de cuivre fournit l'image du circuit, et comme la dissipation de la chaleur est principalement acheminée directement à travers le diélectrique, le poids du cuivre est moins important (comme avec les produits FR-4), ce qui facilite le suivi des conceptions à haute densité. La base métallique est généralement en aluminium en raison de sa légèreté et de son coût relativement faible, et parce qu'il s'agit d'un matériau de dissipation thermique bien établi (conductivité thermique de 140-200 W/mK, selon la qualité). Pour les applications plus exigeantes, le cuivre est utilisé (conductivité thermique ~400 W/mK) même s'il est plus lourd et plus cher. C'est dans la couche diélectrique que nous voyons la principale différence entre les fournisseurs (et leur gamme de produits), bien qu'ils aient tous tendance à être des couches minces (inférieures à 0,20 mm) avec un niveau variable de propriétés thermiques. Généralement, les performances thermiques de ces diélectriques sont améliorées par l'ajout de matériaux céramiques (tels que l'oxyde d'aluminium, le nitrure d'aluminium et le nitrure de bore), ce qui augmente la conductivité thermique de la résine de base d'environ 0,25 W/mK à plus de 5 W/mK.

Qu'est-ce que le conseil IMS

Substrat métallique isolé (IMS)

L'utilisation de Circuit imprimés IMS pour les circuits simples à une seule couche est une méthode particulière mais très efficace de dissipation de la chaleur pour les composants à travers les Circuit imprimés. Ceux-ci se composent généralement de supports en aluminium, de couches d'isolation et de feuilles de cuivre. Les matériaux de base sont disponibles dans différentes versions de conception.

Circuit imprimés en aluminium Applications :

- Technologie LED : Enseignes lumineuses, écrans et éclairage

- Industrie automobile : Phares à LED, contrôle du moteur et direction assistée

- Électronique de puissance : Alimentation en courant continu, onduleurs et contrôle du moteur

- Interrupteurs et relais à semi-conducteurs

Processus de fabrication des Circuit imprimés en aluminium

- La feuille de cuivre est laminée sur le support métallique à l'aide de pré-imprégnés.

- La feuille de cuivre est structurée

- Le masque de soudure est appliqué

- Finition de la surface

- Traitement mécanique

HemeixinCircuit imprimé offre les caractéristiques spéciales suivantes pour les Circuit imprimés en aluminium :

- Matériaux avec pré-imprégnés ou résines thermoconductrices

- Conductivité thermique dans la gamme 0,35-8,0 W/(m-K)

- Versions rainurées ou routées

- Réserve de soudure blanche ou noire

- Basé sur l'aluminium hautement réfléchissant

- Des surfaces spéciales sont possibles, telles que des surfaces en céramique

Dans le domaine des cartes de Circuit imprimés simple face, HemeixinCircuit imprimé se concentre sur les cartes IMS. Celles-ci sont principalement utilisées comme dissipateurs thermiques pour les LED et les composants de puissance. Pour permettre la dissipation de la chaleur, le matériau de base utilisé comporte une face constituée d'une couche d'aluminium ou de cuivre d'une épaisseur de 1,0 mm ou 1,6 mm.

- Home

- Technologie

- Circuit imprimé Aluminium

-

Phone:

-

Email:Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la visualiser.