-

RF & Microwave PCB

Circuit imprimés hyperfréquences et Circuit imprimés haute fréquence

Qu'est-ce qu'un Circuit imprimé haute fréquence ?

Au fur et à mesure que la complexité des composants électroniques augmente, le débit des signaux et la haute fréquence de transmission deviennent impératifs. Il n'est donc guère surprenant que la demande de Circuit imprimés haute fréquence soit en hausse. Ils trouvent leur utilité dans une variété d'applications de conception à haute vitesse qui nécessitent une gamme de fréquences de 500MHz à 2GHz.

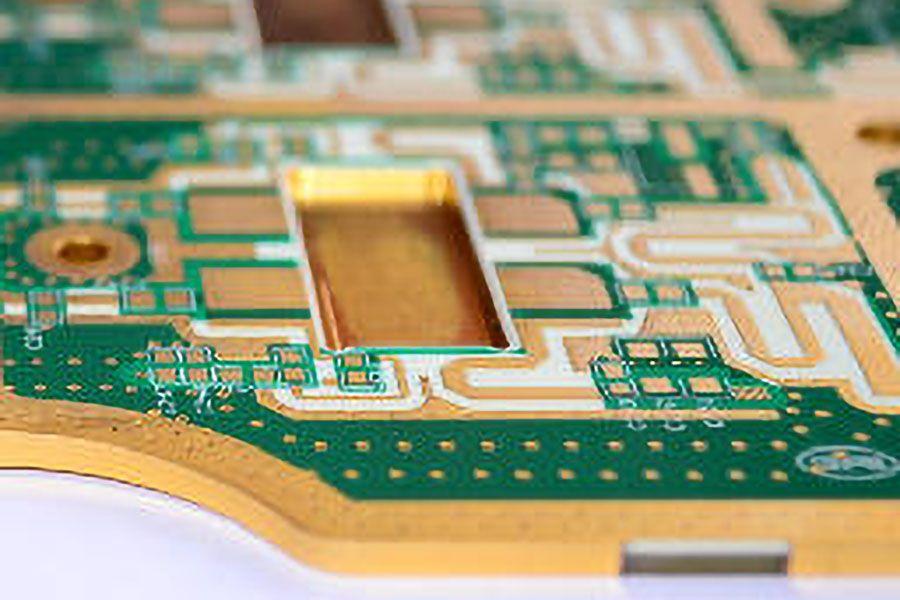

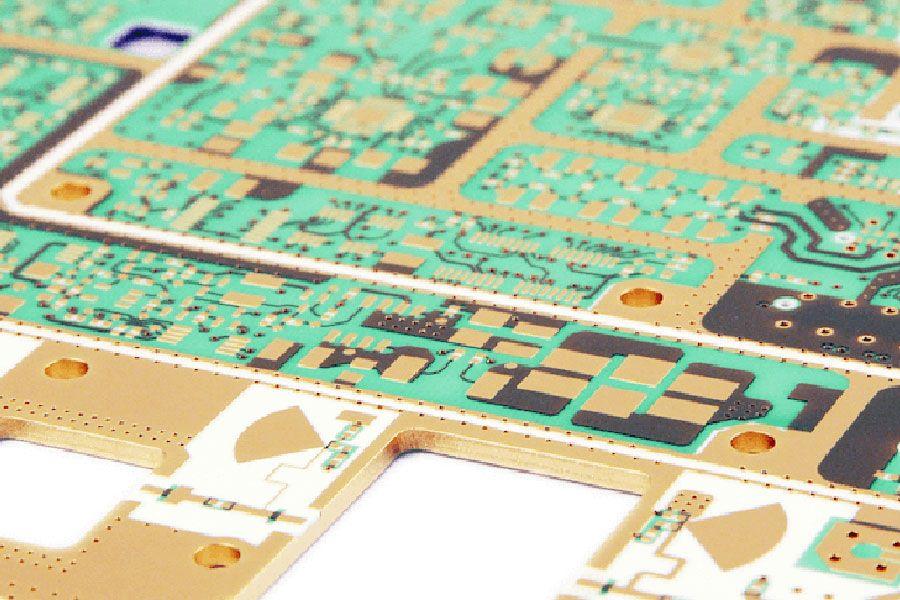

Le FR-4, basé sur une résine époxy et un renforcement en verre, est depuis longtemps le matériau stratifié le plus populaire dans l'industrie des Circuit imprimés. Cependant, l'industrie du Circuit imprimé utilise également d'autres matériaux pour différentes applications. Dans les produits RF/micro-ondes, les matériaux à faible perte et à constante diélectrique contrôlée comme le PTFE (Teflon) sont largement utilisés. Ces matériaux ont été développés il y a longtemps. En partie à cause du faible volume de production, il était assez cher dans le passé. Lorsque le sans fil est devenu populaire dans les produits de consommation il y a quelques années, la demande de matériaux à faibles pertes est devenue élevée. Mais le coût du matériau reste élevé. Même si de nouveaux matériaux ont été développés, il semble qu'aucun d'entre eux ne puisse réduire considérablement le coût des matériaux. Comment réduire le coût des Circuit imprimé RF est devenu un problème essentiel pour les concepteurs. L'une des solutions est la conception de diélectriques mixtes.

Parce que le matériau à faibles pertes n'est pas nécessaire pour tous les systèmes sans fil, il est surtout conçu, d'après ce que j'ai compris, pour les circuits allant de l'antenne à l'amplificateur de puissance. Pour réduire le coût des Circuit imprimés, le concepteur a utilisé plusieurs Circuit imprimés et seule la partie frontale du sous-système de réception a besoin d'un matériau à faible perte à coût élevé. Cependant, le coût est toujours élevé en raison de la multiplicité des Circuit imprimé et du connecteur entre eux. En outre, le Circuit imprimé en téflon est mou et son assemblage est relativement difficile en raison des déformations.

Les Circuit imprimés à diélectrique mixte se composent de différents matériaux diélectriques dans une construction multicouche. Par exemple, il peut s'agir d'un Circuits imprimé à 6 couches avec les couches 1 et 2 en téflon et les autres couches en FR-4. L'utilisation d'un seul Circuit imprimé au lieu de deux ou plus présente un avantage en termes de coût. Aucun connecteur n'est nécessaire et la dimension du produit peut être réduite. Les performances électriques peuvent également être améliorées car aucun connecteur n'est utilisé et le chemin du signal est plus proche. Pour le travail d'assemblage, la carte multicouche à diélectrique mixte est beaucoup plus rigide et plus facile à fabriquer.

Avantages des avantages des Circuit imprimé haute fréquence

- Tout d'abord, l'avantage des Circuit imprimé haute fréquence est qu'ils présentent une densité élevée et des signaux améliorés. Il offre une gamme de fréquences de 500MHz - 2GHz, ce qui le rend idéal pour les conceptions à grande vitesse.

- L'utilisation d'un plan de masse permet d'améliorer la qualité des signaux et de réduire les ondes électromagnétiques.

- Ils permettent de réduire l'impédance des circuits et offrent un effet de blindage.

- La distance réduite entre le plan et la couche de traçage permet d'éviter la diaphonie.

- En déterminant avec soin la longueur et la largeur des pistes de la carte, on évite un échauffement excessif, même à haute fréquence.

Circuit imprimés hyperfréquences et Circuit imprimés haute fréquence - Problèmes courants et solutions

Les Circuit imprimés RF et les Circuit imprimés pour micro-ondes sont particulièrement difficiles à concevoir par rapport aux Circuit imprimés traditionnels. Ceci est dû aux problèmes qui peuvent survenir lors de la réception ou de la transmission des signaux radio. Certains des principaux problèmes sont la sensibilité au bruit et les tolérances d'impédance plus serrées.

Par rapport aux cartes de Circuit imprimés traditionnelles, les signaux radio et micro-ondes sont très sensibles au bruit et nécessitent également des tolérances d'impédance beaucoup plus serrées. La meilleure solution à ces problèmes est d'utiliser des plans de masse et d'utiliser un rayon de courbure généreux sur les traces à impédance contrôlée. Ces solutions permettront au final au Circuit imprimé RF/Micro-ondes d'atteindre les meilleures performances.

La fabrication d'un mélange de diélectriques Hemeixin a été assez standard pour de nombreux fabricants de Circuit imprimé. La difficulté de la fabrication est d'obtenir un paramètre de production optimal pour deux matériaux différents ou plus. Comme la plupart des conceptions ne sont pas équilibrées dans la construction, le problème du gauchissement doit être soigneusement géré. Il est lié au choix et à la conception des matériaux ainsi qu'au processus de laminage. Parfois, l'utilisation d'un matériau exotique sur la couche inférieure pour équilibrer le design peut être une solution. Mais en général, ce n'est pas nécessaire et cela entraîne des coûts importants.

Pour répondre à la performance électrique, le multicouche diélectrique mixte est souvent conçu avec des via aveugles/forés. Dans certains cas, il peut être lié au métal et utilisé dans l'application d'amplificateur de puissance.

L'application du diélectrique mixte Hemeixin ne concerne pas seulement les produits à haute fréquence. Pour la conception numérique à haute vitesse, il peut également être utile. Par exemple, si certaines lignes de transmission critiques doivent passer sur une longue distance dans le Circuit imprimé et que le Df (facteur de dissipation) du matériau FR-4 est trop élevé et cause un problème d'intégration du signal, l'utilisation d'un matériau à faible perte dans une partie de la couche interne peut être très utile. Cela peut permettre de réduire les coûts au lieu d'utiliser des matériaux à faibles pertes dans toutes les couches du Circuit imprimé.

MEGTRON 6 Matériaux multicouches à grande vitesse et à faible perte

MEGTRON 6/6G est un matériau avancé conçu pour les équipements de réseau à grande vitesse, les ordinateurs centraux, les testeurs de circuits intégrés et les instruments de mesure à haute fréquence. Les principales caractéristiques du MEGTRON 6/6G sont les suivantes : faible constante diélectrique et facteurs de dissipation diélectrique, faible perte de transmission et haute résistance à la chaleur ; Td = 410°C (770°F). Le MEGTRON 6/6G est conforme à la spécification IPC 4101 /102 /91.

R-5775 MEGTRON 6 Caractéristiques

MEGTRON 6 offre d'excellentes performances thermiques et d'interconnexion à haute densité (HDI).

Matériaux pour Circuit imprimés à très faible perte et très résistants à la chaleur

Toile de verre à faible constante diélectrique (Dk) - StratifiéR-5775(N)/PrépregR-5670(N)

Toile de verre Standard E - StratifiéR-5775/PrepregR-5670

La famille MEGTRON 6, y compris MEGTRON 6(G), MEGTRON 6(K), MEGTRON 6(N), sont les normes originales de l'industrie des Circuit imprimés. Ces produits sont idéaux pour les applications mobiles, de mise en réseau et sans fil nécessitant des matériaux de circuit à grande vitesse et à très faibles pertes.

- Faible Dk = 3,7, faible Df = 0,002 (@ 1GHz)

- Excellente fiabilité des trous traversants (5 fois meilleure que notre matériau FR4 conventionnel à haute Tg).

- Soudure sans plomb, conforme à la norme ROHS

- Haute résistance à la chaleur

Qu'est-ce que la conception de Circuit imprimés à grande vitesse basée sur MEGTRON 6 Circuit imprimé Materials ?

Sélectionnez un matériau diélectrique avec la tangente de perte la plus faible et une constante diélectrique plus petite, par exemple, le Megtron6 (df<0,002, epsr=3,1) est un choix approprié.

- Lorsqu'ils sont disponibles après caractérisation par le fournisseur, les matériaux diélectriques tels que Megtron 6N/6G ou Tachyan 100G sont de bons choix.

- Les conceptions 25+G nécessitent une attention particulière aux détails des matériaux, notamment la fibre de verre, la matrice diélectrique et le cuivre. Le signal à un débit de données plus élevé a un élément de fréquence plus élevé et la longueur d'onde ne cesse de se réduire. La modification du motif de la fibre de verre, de la matrice diélectrique et du cuivre doit être examinée avec soin. Comme pour un débit de données plus élevé (longueur d'onde du signal plus courte), il semble créer plus de discontinuités et de réflexion avec un léger changement. Veuillez vous reporter à la section Sélection du matériau diélectrique du Circuit imprimé et effet du tissage des fibres sur le routage des canaux à haut débit pour plus d'informations.

Sélectionnez une hauteur diélectrique plus faible pour le routage de signaux à haute vitesse.

- Elle nécessite une largeur de trace plus petite pour la cible d'impédance de trace. Il y a toujours un compromis à faire entre la sélection d'une largeur de trace plus grande et une largeur de trace plus petite. La plus grande largeur a moins de profondeur de peau et moins de perte d'insertion, mais prend plus d'espace pour le routage.

- Elle permet également de réduire la hauteur du Circuit imprimé ainsi que la hauteur des via de transition pour obtenir une désadaptation d'impédance minimale.

Sélectionnez suffisamment de couches de stripline pour le routage de tous les signaux critiques à haute vitesse.

- HemeixinCircuit imprimé recommande le routage en stripline pour tous les signaux critiques à haute vitesse (au-dessus de 15 Gbps).

- Vous pouvez acheminer tous les signaux à haut débit non critiques (inférieurs à 15 Gbps) sur une couche de microbande.

- Le routage stripline a une isolation maximale avec les autres couches tant que les deux côtés sont des plans de référence. HemeixinCircuit imprimé ne recommande pas le routage en stripline double à moins que le routage du signal sur les deux couches de stripline soit perpendiculaire. Cela signifie que le couplage longitudinal des paires différentielles doit être évité.

- HemeixinCircuit imprimé recommande de préférer le Stripline au microstrip. Si le routage microstrip est choisi, HemeixinCircuit imprimé recommande de retirer le masque de soudure.

- Le routage en stripline nécessite une largeur de trace plus petite, ce qui donne plus d'espace pour le routage des signaux.

Sélection d'une combinaison de mise à la terre/signal/masse pour les signaux critiques à haute vitesse.

- La sélection d'une combinaison terre/signal/masse est possible tant que les croisements d'acheminement des signaux sur les deux couches de stripline sont perpendiculaires afin de minimiser le couplage broadside qui entraîne une diaphonie.

Sélectionnez suffisamment de couches d'alimentation/GND pour couvrir les rails d'alimentation.

MEGTRON 6 Fabricant

HemeixinCircuit imprimé a qualifié la matière première Panasonic Megtron 6 pour sa prochaine génération de Circuit imprimé et a commencé à fournir avec succès des Circuits imprimé basés sur Megtron 6 à ses clients.

Megtron 6 est un matériau avancé de nouvelle génération, conçu pour les applications de Circuit imprimés à haute fréquence (faible Dk, faible Df). Les propriétés électriques de Megtron 6 sont compétitives par rapport aux matériaux à base de PTFE.

Le Megtron 6 offre aux concepteurs des avantages significatifs en matière de performance des systèmes pour les applications de télécommunication qui exigent un transfert de données à grande vitesse et des applications informatiques.

Le Megtron 6 répond donc aux exigences des utilisateurs :

- Matériau avancé conçu pour les équipements de réseau à grande vitesse, les ordinateurs centraux, les testeurs de circuits intégrés et les instruments de mesure à haute fréquence.

- Le Megtron 6 répond aux normes de l'industrie en matière de matériaux multicouches à haute vitesse et à pertes ultra faibles.

- Megtron 6 est conforme à la spécification IPC 4101 /102 /91.

- Les principales applications du Megtron 6 sont :

- Réseaux

- Sans fil

- Antennes

- Les principales caractéristiques de MEGTRON 6 sont les suivantes :

- Faible constante diélectrique et facteurs de dissipation diélectrique.

- Faible perte de transmission et haute résistance à la chaleur.

- Excellente fiabilité des trous traversants (5 fois meilleure que le matériau FR4 conventionnel à haute Tg).

- Soudure sans plomb, conforme à la norme ROHS.

- Haute résistance à la chaleur.

- Excellentes performances HDI et thermiques.

Nous disposons d'un stock important de tous les stratifiés haute fréquence car nous produisons des Circuit imprimés avec ces matériaux depuis de nombreuses années. Parmi les applications de ces Circuit imprimé, citons les antennes RF, le wi-fi (Carrier-Grade et Licensed Access), l'infrastructure IP, les amplificateurs de puissance, les diplexeurs/multiplexeurs, les tests et mesures, et bien d'autres encore.

Pour les Circuit imprimé fabriqués à partir de ces produits, il est important d'avoir une expérience significative dans la production de Circuit imprimé avec ces matériaux, mais aussi d'avoir investi dans l'équipement nécessaire pour traiter correctement ces Circuit imprimé RF. L'expérience en matière d'ingénierie et de FAO est essentielle pour garantir que vos Circuit imprimé sont construits pour durer, car ces matériaux ont tous des facteurs d'échelle très différents, sans compter qu'ils se comportent tous différemment ; vous retirez le cuivre pendant le processus de gravure. Sans un processus approprié pour gérer le repérage, la chemise de la couche de stratification et d'autres facteurs en utilisant l'équipement approprié comme les rayons X, les fabricants de Circuit imprimé auront du mal à produire le rendement qui donne confiance au client.

Chez HemeixinCircuit imprimé, nous travaillons avec nos clients pendant la phase de conception et nous investissons chaque année dans des équipements de pointe pour nous assurer que nous restons en tête des besoins en matière de Circuit imprimés RF.

- Home

- Technologie

- Circuit imprimés hyperfréquences et Circuit imprimés haute fréquence

-

Phone:

-

Email:Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la visualiser.