Fabrication de circuit imprimé HDI

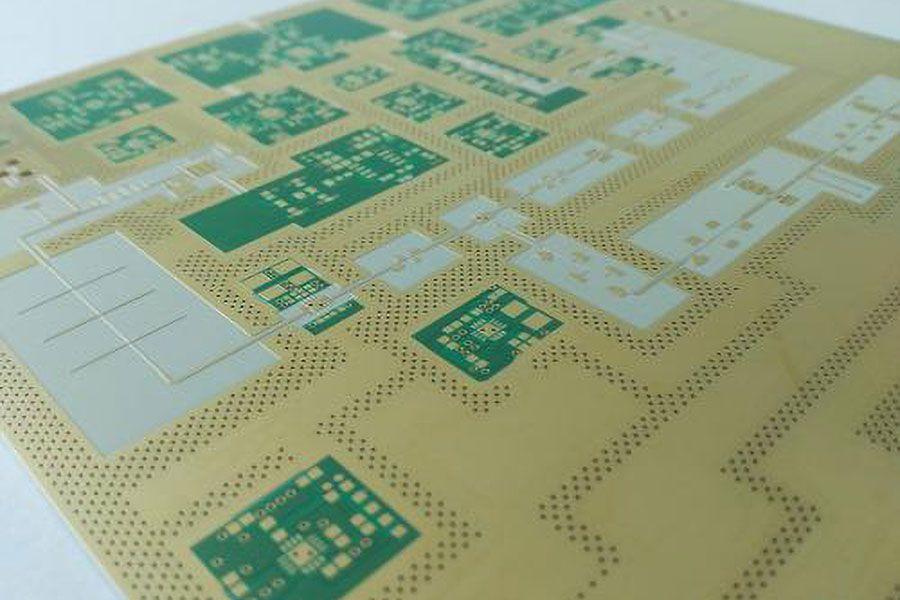

Les Circuit imprimés HDI présentent des attributs de haute densité, notamment des microvias laser, des structures de stratification séquentielles, des lignes fines et des matériaux minces à haute performance. Cette densité accrue permet d'obtenir plus de fonctions par unité de surface. Les Circuit imprimés HDI de technologie avancée possèdent plusieurs couches de microvias empilées remplies de cuivre, ce qui crée une structure permettant des interconnexions encore plus complexes. Ces structures complexes fournissent les solutions de routage et d'intégrité du signal nécessaires pour les puces actuelles à grand nombre de broches, à pas fin et à grande vitesse dans les produits de haute technologie.

Hemeixin est l'une des premières entreprises à offrir à ses clients des capacités de production en volume de Circuit imprimés à interconnexion haute densité. Nos investissements continus dans le développement d'une technologie Microvia de classe mondiale et fine ont fait de nous un fabricant de cartes de Circuit imprimés Microvia HDI de premier plan. Notre expérience approfondie et notre engagement à fournir une solution complète à nos clients nous aident à résoudre les problèmes de conception, à raccourcir les délais et à fournir un produit de haute qualité et rentable.

Notre Circuit imprimé HDI comprend :

- Technologie des Circuit imprimés à couches multiples (hdi)

- μvias sautées, télescopiques, superposées.

- via rempli de cuivre, placage de via HDI, technologie via in pad

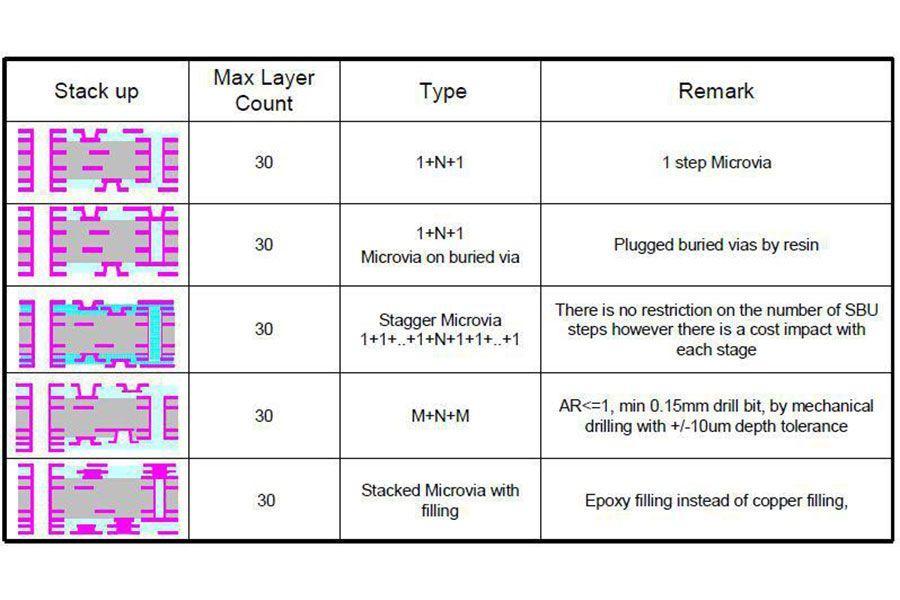

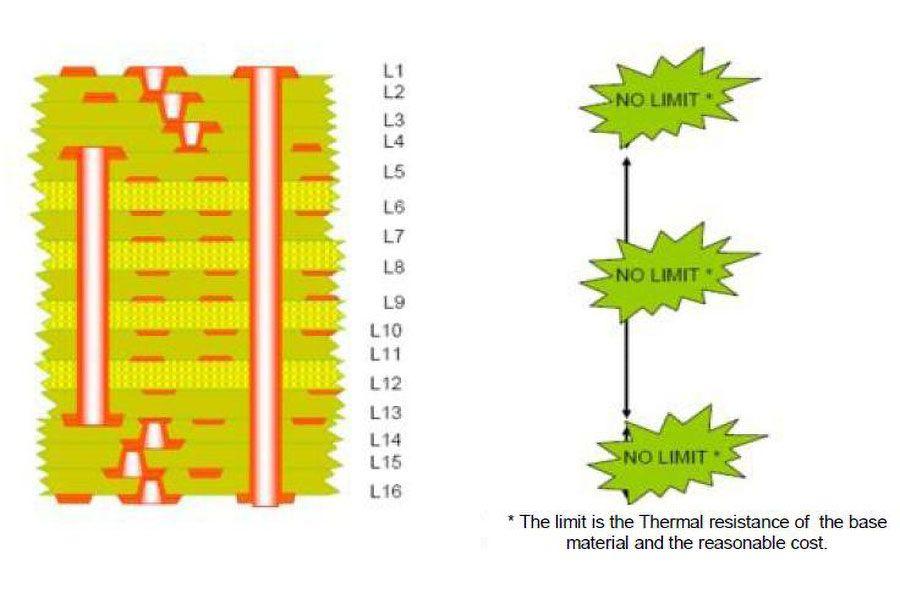

- Constitution de HDI Circuit imprimé : 1+N+1 Circuit imprimé HDI , 2+N+2 Circuit imprimé HDI, 3+N+3 Circuit imprimé HDI, 4+N+4 Circuit imprimé HDI, Jusqu'à 9+N+9

- Matériau pour Circuit imprimé à faibles pertes (matériau I-Speed, FR408HR, Megtron4, EM-888, N4000-13EP, N4000-13, TU-863+, TU-872lk, TU-872SLK, TU-872SLK SP, etc.)

- Stratifié pour Circuit imprimé numérique à grande vitesse : (I-Tera MT40 / RF, Tachyon-100G, Megtron6/R-5775, TU-883, TU-883SP, IT-968, IT968SE etc)

- Circuit imprimé RF, Circuit imprimé micro-ondes laminé : (RO4450F, RO4350B, RO4835, RO4003, RO4533, Taconic TLY series, TLY-5, RF35, TSM-DS3, Astra MT77, RT/Duroid 5880, RO3203, RO3003 etc)

- Laminage séquentiel

- Microvias empilés

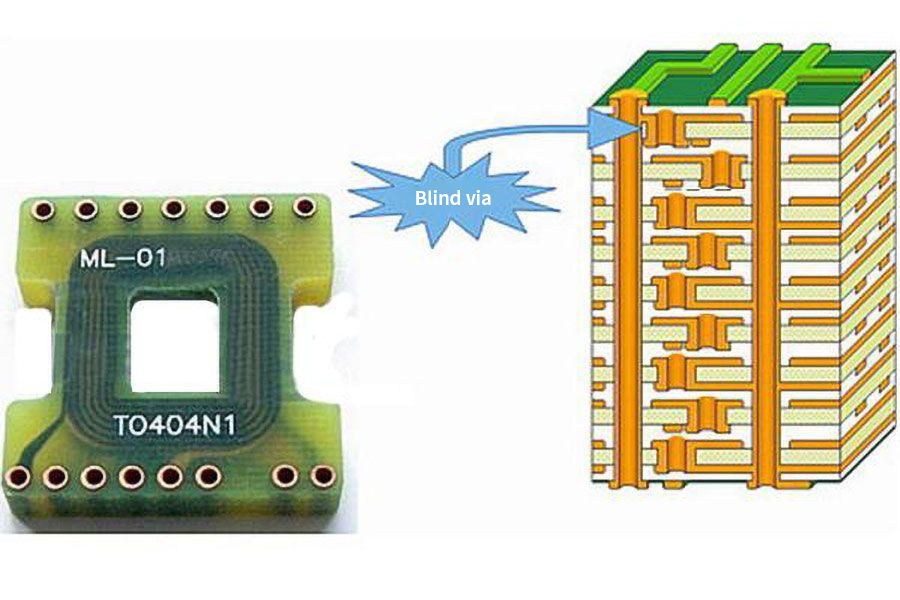

- Vias aveugles et enterrés

- Imagerie directe par laser

- 0,05mm Trace/espace

- Pas fin (jusqu'à 0,3 mm)

Types de produits de structure de Circuit imprimé HDI

Aperçu des capacités de Circuit imprimé HDI :

|

Notre solution Microvias Circuit imprimé HDI

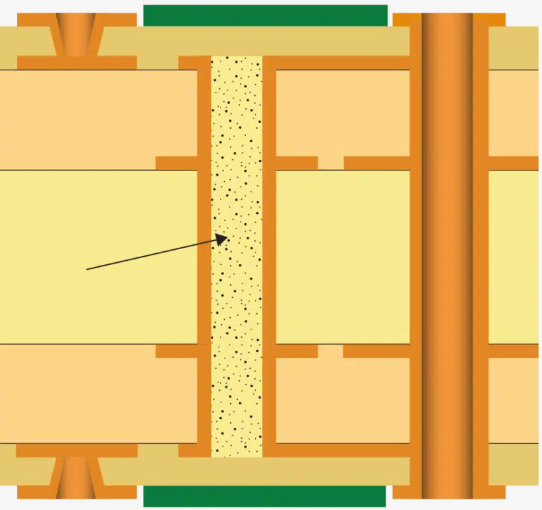

Via in Pad Process

L'inspiration des technologies de montage en surface de la fin des années 1980 a permis de repousser les limites avec les BGA, COB et CSP dans des surfaces carrées plus petites. Le procédé "via in pad" permet de placer des vias dans la surface des plats. Le trou d'interconnexion est plaqué et rempli d'époxy conductrice ou non conductrice, puis recouvert et plaqué par-dessus, ce qui le rend pratiquement invisible.

Cela semble simple, mais il y a en moyenne huit étapes supplémentaires pour achever ce processus unique. Des équipements spécialisés et des techniciens formés suivent le processus de près pour obtenir une via cachée parfaite.

Types de remplissage via

Il existe de nombreux types de matériaux de remplissage de via : époxy non conducteur, époxy conducteur, remplissage de cuivre, remplissage d'argent et placage électrochimique. Tous ces matériaux permettent d'obtenir un via enterré dans une zone plate qui se soudera complètement comme une zone normale. Les vias et les microvias sont percés, aveugles ou enterrés, remplis puis plaqués et cachés sous les plages SMT. Le traitement des vias de ce type nécessite un équipement spécial et prend beaucoup de temps. Les cycles de perçage multiples et le perçage à profondeur contrôlée ajoutent au temps de traitement.

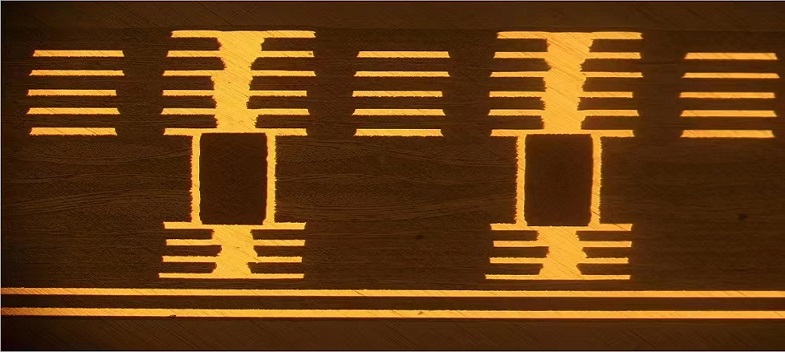

Perçage laser Technologie Circuit imprimé HDI

Le fait de percer le plus petit des micro-vias permet d'intégrer davantage de technologie à la surface de la carte. En utilisant un faisceau lumineux de 20 microns (1 Mil) de diamètre, ce faisceau à haute influence peut couper le métal et le verre en créant le minuscule trou de passage. Il existe de nouveaux produits tels que les matériaux en verre uniforme qui sont un stratifié à faible perte et à faible constante diélectrique. Ces matériaux ont une meilleure résistance à la chaleur pour un assemblage sans plomb et permettent d'utiliser des trous plus petits.

Structures de Circuit imprimés HDI

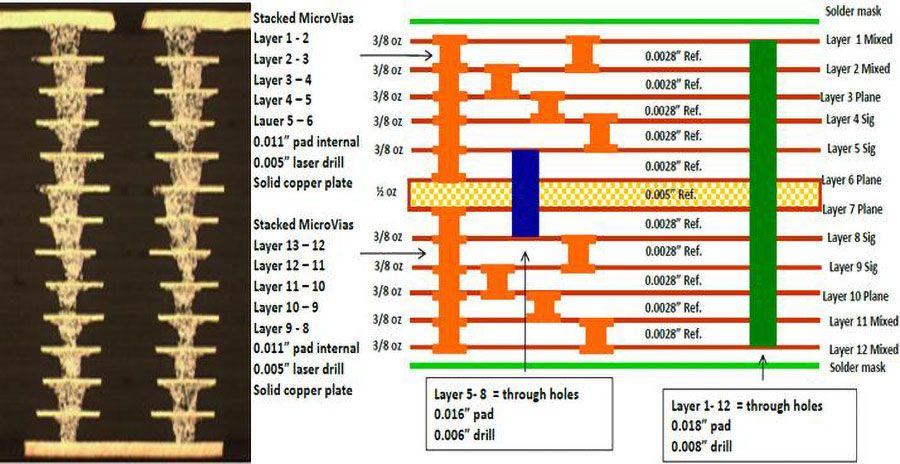

Les Circuit imprimés HDI sont disponibles dans différentes options de mise en page. Parmi les plus courantes, citons le Circuit imprimé 1-n-1 et le Circuit imprimé 2-n-2. Un Circuit imprimé 1-n-1 contient une seule accumulation decouches interconnectées à haute densité, il s'agit donc de la forme la plus "simple" de Circuit imprimé HDI. Il nécessite une stratification séquentielle de chaque côté de l'âme. Le Circuit imprimé 2-n-2 comporte deux couches HDI et permet aux microvias d'être décalées ou empilées sur les couches. Les conceptions complexes intègrent généralement des structures de microvia empilées remplies de cuivre. Les structures peuvent atteindre des niveaux X-n-X très élevés, bien que la complexité et le coût limitent généralement leur développement. Une autre option importante est le HDI à couches multiples. Il s'agit d'une disposition HDI extrêmement dense, de sorte que les conducteurs de n'importe quelle couche du Circuit imprimé peuvent s'interconnecter librement avec les structures microvia laser. Ces conceptions apparaissent dans les puces GPU et CPU des smartphones et autres appareils mobiles.

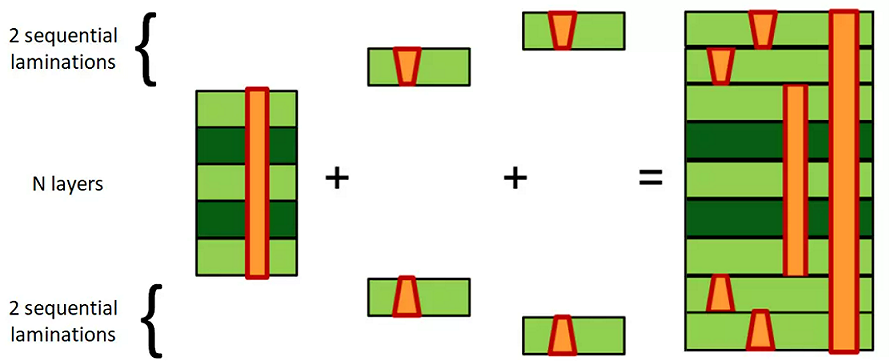

Empilage de 2+N+2 Circuit imprimé pour Circuit imprimé HDI

La structure d'un empilement de couches de Circuit imprimé 2+N+2 est définie dans les normes IPC-2226 (connues sous le nom de Type III) ; cette structure est illustrée ci-dessous. Ce diagramme est une vue éclatée de l'empilement de couches pour montrer le nombre de laminages séquentiels dans les parties supérieure et inférieure de l'empilement, ainsi que le processus de construction de cet empilement de Circuit imprimé. Les couches supérieures sont les couches de routage HDI, où des microvias sont utilisées sur des dié lectriques fins pour accéder aux couches intérieures de l'empilement. Le "2" dans 2+N+2 fait référence au fait que deux étapes de stratification séquentielles sont nécessaires dans l'empilement de Circuit imprimé afin que les deux couches HDI supérieures puissent être empilées sur la section de couche intérieure.

i+N+i Circuit imprimé HDI Stackup

Plus généralement, cette structure est connue sous le nom d'empilement i+N+i, où les sections extérieures sont constituées de i couches stratifiées séquentiellement reliées par des microvias. La partie intérieure de l'empilement de couches est connectée aux sections extérieures aux extrémités supérieure et inférieure par un via enterré, et la partie du via enterré (appelé via central) est également connectée aux autres couches intérieures. Vous pouvez utiliser n'importe quel nombre de couches stratifiées séquentiellement à l'extérieur de l'empilement, tant qu'il peut être produit par hemixin Circuit imprimé fabrication house. Par exemple, les empilements de 3+N+3 et 4+N+4 couches sont également des options courantes proposées par les fabricants de Circuit imprimés HDI.

De même, il n'y a techniquement aucune limite à N en théorie, bien que dans la pratique, cette limite dépende de l'épaisseur de la couche externe et du nombre total de couches. Les problèmes de fiabilité (dont il sera question plus loin) rencontrés dans les empilements de microvia ne se posent pas sur cette couche interne, car un trou traversant percé mécaniquement est utilisé pour connecter les couches internes avant la stratification avec les couches externes. Cela forme un via enterré une fois que l'empilement entier est construit. Une fois l'empilement constitué, des trous traversants peuvent également être placés dans l'empilement de couches fini, entre toutes les couches, à l'aide de procédés de perçage et de placage standard.

Empilage de Circuit imprimé HDI à n'importe quelle couche

Dans le cadre des normes IPC-2226, plusieurs empilements de Circuit imprimés standard sont utilisés pour prendre en charge le routage des Circuit imprimés HDI, qui permet ensuite le routage des traces dans les composants BGA à pas fin. La plupart des constructions d'empilage de Circuit imprimé HDI standard utilisent un via central (enterré) et/ou un via à trou traversant touchant toutes les couches. Les empilages de Circuit imprimé HDI standard peuvent également utiliser des vias de saut sur la couche de surface en plus des microvias aveugles/enfouis standard afin de permettre aux BGA d'accéder aux couches internes d'un Circuit imprimé.

Les Circuit imprimés contenant encore plus de couches et devenant plus fins que jamais, de nouvelles techniques sont utilisées pour augmenter la densité d'interconnexion. Le style de routage et de conception d'empilement de HDI le plus complexe utilisé aujourd'hui est appelé ELIC (Every Layer Interconnect). Ce style de routage repose sur une idée simple : étendre les microvias à l'ensemble de l'empilement du Circuit imprimé afin que les signaux puissent être acheminés sur des interconnexions haute densité entre n'importe quel ensemble de couches du Circuit imprimé. Cela peut sembler anodin, mais cela impose des contraintes au processus de fabrication et aux ensembles de matériaux utilisés pour construire le Circuit imprimé.

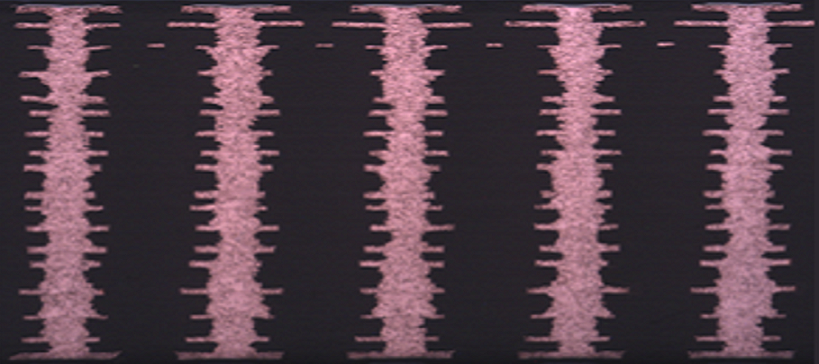

La technologie ELIC est parfois appelée "any-layer HDI", ce qui signifie que les signaux peuvent être acheminés sur des interconnexions à haute densité entre n'importe quelle couche de l'empilement. Ces Circuit imprimés HDI avancés contiennent plusieurs couches de microvias empilées remplies de cuivre qui permettent des interconnexions encore plus complexes. Lorsqu'on utilise ELIC sur une carte HDI, chaque couche possède ses propres microvias remplies de cuivre et percées au laser. ELIC n'utilise que des microvias empilés remplis de cuivre pour réaliser des connexions à travers chaque couche. Cela permet d'établir des connexions entre deux couches quelconques du Circuit imprimé une fois que les couches sont empilées. Cela offre non seulement un niveau de flexibilité accru, mais permet également aux concepteurs de maximiser la densité d'interconnexion sur chaque couche.

L'image ci-dessous montre une vue en coupe latérale d'un empilement ELIC HDI. Cette image de microsection contient des microvias empilés sur l'ensemble de l'empilement de Circuit imprimé, mais elle pourrait également contenir des microvias décalés dans différentes régions.

Les vias traversants ne sont plus nécessaires puisque toutes les connexions entre les cartes sont fabriquées lors de la construction initiale. Comme ELIC utilise une structure remplie de cuivre, les techniques de placage pour les vias remplis (par exemple, VIPPO) ne sont pas nécessaires. Cet empilement particulier va à l'encontre de l'avertissement de l'IPC sur la fiabilité des microvia, car nous avons des microvias empilés qui s'étendent sur l'ensemble de la pile de Circuit imprimé. Tous les fabricants ne sont pas en mesure de garantir le rendement des Circuit imprimé ELIC sans défauts latents dus à la refusion. Soyez prudent lorsque vous sélectionnez un fabricant qui peut fournir ces garanties et assurez-vous de mettre en œuvre ses règles de DFM pour garantir que votre carte passera les critères de qualité et d'acceptation.

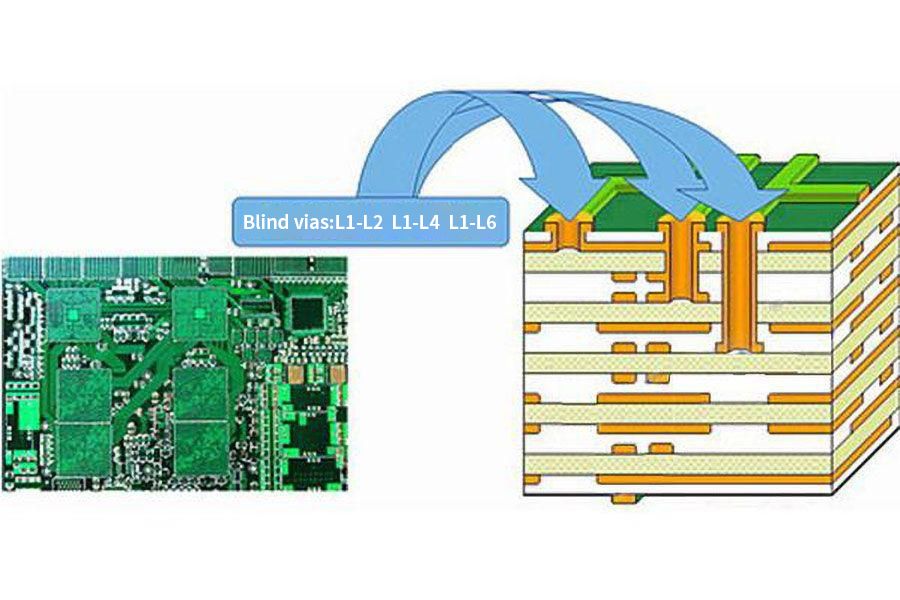

Skip Vias

Les vias sont essentiels pour réaliser des interconnexions haute densité (HDI) sur les Circuit imprimé. Les vias de saut sont similaires aux vias aveugles dans la mesure où ils permettent des connexions entre la couche de matériau supérieure ou inférieure du Circuit imprimé et une couche interne. Une via aveugle se connecte aux couches suivantes du Circuit imprimé, tandis qu'une via de saut peut se connecter à travers plusieurs couches.

Les Circuit imprimés à traversée directe existent également dans la variété enterrée (appelée traversée centrale), ce qui signifie que la traversée peut connecter plusieurs couches intérieures dans une conception de Circuit imprimé. Ces vias doivent être remplis, soit avec un matériau de remplissage conducteur ou non conducteur. Les conducteurs électriques étant de bons conducteurs thermiques, les dispositifs fonctionnant à une densité de courant élevée génèrent une chaleur importante. Les vias remplies d'un matériau de remplissage conducteur peuvent être utiles pour dissiper la chaleur de certains composants.

Un via de saut est un via de Circuit imprimé qui pénètre plusieurs couches de circuit mais n'établit aucune connexion électrique avec une ou plusieurs couches spécifiques. Il peut s'agir d'un via de chevauchement, d'un via aveugle ou d'un via enterré. Par exemple, le via 3-6 ci-dessous est également un skip via qui traverse quatre couches de circuit et connecte deux couches de circuit.

Dans certains cas, un microvia traverse deux couches entières. Les trous borgnes qui correspondent à cette description sont connus sous le nom de "skip vias". Cependant, les fabricants ne recommandent pas les vias à saut car la nature du trou peut entraîner des complications lors du placage.

Le rapport d'aspect d'un via déterminera la facilité avec laquelle il peut être plaqué pendant la fabrication. Les vias de saut dans une carte multicouche auront probablement un aspect plus élevé grâce à leur profondeur. Les rapports d'aspect élevés sont plus difficiles à plaquer et nécessitent une solution de placage avec une tension de surface plus élevée et une viscosité plus faible. Cela permet à la solution de métallisation de pénétrer dans le trou par capillarité et de déposer un contact électrique à l'intérieur du trou.

Le placement de vias de saut dans une carte de Circuit imprimé exige les mêmes tolérances serrées que le placement de vias de trou traversant. Les trous d'interconnexion sont normalement percés au laser, et de légers déplacements latéraux pendant le perçage peuvent déformer l'intérieur du trou d'interconnexion, créant des problèmes de placage et rendant même la carte inutilisable dans des cas extrêmes. Le processus de perçage au laser est modérément complexe et, bien entendu, le prix de fabrication augmente.

Un placage approprié permet d'obtenir un trou d'interconnexion avec une couche conductrice continue et profonde qui est plus durable que les autres trous d'interconnexion, car le placage profond des trous d'interconnexion à saut améliore leur adhérence au matériau de la carte. Le principal point de défaillance se situe au bas du trou d'interconnexion, car le stratifié est susceptible de se fissurer à cet endroit.

Malgré certains défis, une utilisation judicieuse des vias de saut peut réellement améliorer le processus de stratification. Par exemple, la connexion directe de L1 à L3 à l'aide d'un seul skip via est préférable à l'utilisation de vias empilés car elle réduit le nombre de cycles de laminage. Avant de passer à la fabrication, assurez-vous de parler avec votre fabricant et de vérifier qu'il peut répondre à vos exigences en matière de vias.

Via-in-pad plaqué sur des Vias de saut

Une technique de conception connue sous le nom de via-in-pad plated over (VIPPO) peut être utilisée parallèlement aux conceptions traditionnelles. Les conceptions via-in-pad réduisent déjà l'inductance et peuvent fournir un chemin rapide directement à la terre, ce qui est bénéfique dans les circuits haute fréquence. L'utilisation d'une conception de via-in-pad comme VIPPO avec un via à saut profond peut également améliorer l'adhésion du pad à la carte.

Si vous laissez vos vias de saut non remplis pendant le soudage, la soudure peut s'infiltrer dans le col du via. Cela peut empêcher un brasage correct pendant la fabrication automatisée, et même la fabrication manuelle devient plus difficile car il est difficile d'évaluer la quantité de soudure supplémentaire nécessaire pour connecter les composants aux pastilles. Le décalage du via dans la pastille ne fait une réelle différence que lorsque les pastilles sont grandes, et il peut être utile d'acheminer une courte trace entre le via sauté et votre point de soudure.

Pour cette raison, les vias de saut doivent être remplis d'une époxy conductrice ou non conductrice. La conception de VIPPO place le placage au-dessus du trou supérieur du via, ce qui empêche l'infiltration dans le capillaire du via et peut aider à assurer une connexion sécurisée avec les composants électroniques directement sur le pad.

La première chose à prendre en compte lors du choix d'un produit de remplissage époxy est d'essayer de faire correspondre le coefficient de dilatation thermique du produit de remplissage à celui du matériau stratifié environnant. Les époxies non conductrices ont des coefficients de dilatation thermique plus proches de ceux de la plupart des matériaux stratifiés. Les produits de remplissage époxy non conducteurs sont devenus très populaires pour cette raison, et ces époxy sont également une option moins coûteuse.

Laminage et matériaux pour les cartes Circuit imprimé HDI

La technologie multicouche avancée permet aux concepteurs d'ajouter séquentiellement des paires de couches supplémentaires pour former un Circuit imprimé multicouche. L'utilisation d'une perceuse laser pour produire des trous dans les couches internes permet le placage, l'imagerie et la gravure avant le pressage. Ce processus ajouté est connu sous le nom de build up séquentiel. La fabrication SBU utilise des vias remplies de matière solide permettant une meilleure gestion thermique, une interconnexion plus forte et augmentant la fiabilité de la carte.

Le cuivre revêtu de résine a été mis au point spécifiquement pour remédier à la mauvaise qualité des trous, à l'allongement des temps de perçage et pour permettre la fabrication de Circuit imprimés plus fins. Le RCC est constitué d'une feuille de cuivre ultra-basse et ultra-fine, ancrée à la surface par de minuscules nodules. Ce matériau est traité chimiquement et apprêté pour la technologie de ligne et d'espacement la plus fine et la plus fine.

L'application de la réserve sèche sur le stratifié utilise toujours la méthode du rouleau chauffé pour appliquer la réserve sur le matériau de base. Ce procédé de technologie plus ancienne, il est maintenant recommandé de préchauffer le matériau à une température désirée avant le processus de laminage pour les cartes de Circuit imprimés HDI. Le préchauffage du matériau permet une application plus régulière de la résine sèche sur la surface du stratifié, en retirant moins de chaleur des rouleaux chauds et en permettant des températures de sortie stables et constantes du produit stratifié. Des températures d'entrée et de sortie constantes permettent de réduire le piégeage de l'air sous le film, ce qui est essentiel pour la reproduction de lignes et d'espaces fins.

Perçage laser et imagerie directe par laser : Technologie pour la fabrication de Circuit imprimés HDI de haute qualité

Les conceptions de Circuit imprimés d'interconnexion à haute densité repoussent les limites de la technologie et HemeixinCircuit imprimé est à la pointe de l'innovation, répondant aux exigences les plus rigoureuses.

La demande de fabrication de Circuit imprimés HDI a augmenté en raison des progrès de la technologie et des nombreux avantages que les Circuit imprimés HDI offrent aux applications de haute technologie. L'intégration de plus de technologie dans moins d'espace et avec moins de couches crée des limitations pour de nombreuses entreprises de fabrication de Circuit imprimés HDI qui ne disposent pas de l'équipement spécialisé et de la capacité de réaliser des caractéristiques avancées, des lignes plus fines et des tolérances plus serrées. Les conceptions de Circuit imprimés HDI utilisent une combinaison de caractéristiques avancées telles que les microvias, les vias aveugles, les via-in-padainsi que les vias empilés et décalés pour maximiser l'espace de la carte tout en augmentant ses performances et sa fonctionnalité.

HemeixinCircuit imprimé atteint une qualité et une précision élevées grâce à ses capacités internes de perçage au laser qui incluent un contrôle précis de la profondeur. Les capacités d'imagerie directe par laser (LDI) garantissent un enregistrement exact et tous les noyaux intérieurs multicouches font l'objet d'un contrôle approfondi à l'aide d'unités d'inspection optique automatisée (AOI) pour une excellente détection des défauts dans les caractéristiques les plus fines.

Nous comprenons à quel point il est crucial pour nos clients de disposer de produits technologiques plus rapides et plus légers que leurs concurrents. C'est pourquoi nous sommes l'un des principaux fabricants de Circuit imprimés d'interconnexion haute densité.

Nous sommes des experts en fabrication de Circuit imprimés, en particulier lorsqu'il s'agit de créer des composants miniatures, des équipements spécialisés et des matériaux fins de haute qualité à utiliser dans les circuits. Nos installations s'efforcent de rester à la pointe des technologies et des équipements les plus avancés afin de produire les meilleurs Circuit imprimé HDI pour nos clients.

Si votre produit a des exigences électriques à haut débit, telles que la capacité de transmission haute fréquence, la réduction des rayonnements inutiles et les mesures de contrôle de l'impédance, notre capacité de fabrication de Circuit imprimé HDI vous couvre.

La production de Circuit imprimé HDI nécessite des micro-vies à haute densité, des lignes fines et des matériaux fins fiables et performants. Bien que le processus de fabrication des Circuit imprimés HDI puisse être complexe, les résultats valent bien l'investissement, car la compacité et le poids réduit des Circuit imprimés par rapport à leurs homologues conventionnels signifient que les dispositifs sont plus résistants aux collisions physiques.

Cette fonctionnalité de densité plus élevée par unité de surface a entraîné une augmentation de la fabrication de Circuit imprimé HDI pour répondre à la demande croissante d'utilisation dans divers domaines tels que les réseaux 4g, les smartphones, l'informatique et d'autres applications de haute technologie.

De plus, les avantages de l'utilisation des Circuit imprimés HDI incluent une rentabilité accrue, car un seul Circuit imprimé HDI peut produire la même fonctionnalité qui aurait traditionnellement nécessité plusieurs circuits. C'est plus de valeur, pour moins cher !

Si votre entreprise cherche à utiliser des Circuit imprimés d'interconnexion haute densité dans vos produits, n'hésitez pas à nous contacter à tout moment et à nous envoyer vos spécifications pour obtenir un devis.

Nos experts en fabrication de Circuit imprimés HDI peuvent vous aider à examiner vos conceptions clés en main et vous conseiller la meilleure approche pour atteindre vos objectifs.

- Home

- Circuit imprimé

- Circuit imprimé HDI

-

Phone:

-

Email:Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la visualiser.