LeiterplattenTechnologie

Einen Überblick über die LeiterplattenHerstellung finden Sie hier: Microvia HDI Leiterplatten, HF Leiterplatten, StarrFlex Leiterplatten, Flex Leiterplatten

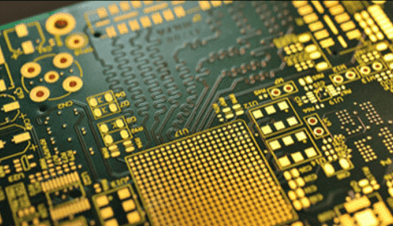

HIGH SPEED DIGITAL Leiterplatten Technologie

Wir führen immer Signalintegritätsanalysen für Hochgeschwindigkeits-Leiterplatten durch

Der digitale Schaltkreis ist ein Kraftpaket, und Hochgeschwindigkeits-Leiterplatten sind voll von Mikroprozessoren und anderen Komponenten, die Milliarden und Abermilliarden von Operationen pro Sekunde ausführen. Das bedeutet, dass jeder Makel oder Fehler im Design zu einem erheblichen Problem führen und den ordnungsgemäßen Betrieb verhindern kann.

Es ist wichtig, dass jede Hochgeschwindigkeitsleiterplatte ordnungsgemäß entwickelt wird, um Fehler durch Elemente wie Impedanzunterbrechungen in Übertragungsleitungen, unsachgemäße Beschichtung der Durchgangslochverbindungen oder andere Verluste der Signalintegrität der Leiterplatte zu reduzieren.

Hemeixin hat die Experten an der Hand, um die von Ihnen benötigten Ergebnisse zu erzielen. Wir wissen, dass die meisten digitalen Hochgeschwindigkeitsanwendungen schon lange über die Betriebseffizienz von Standard-FR-4-Materialien hinausgehen. Deshalb geben wir die richtigen Empfehlungen und verhindern, dass Sie Leistungsprobleme bekommen.

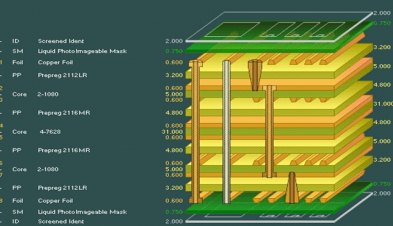

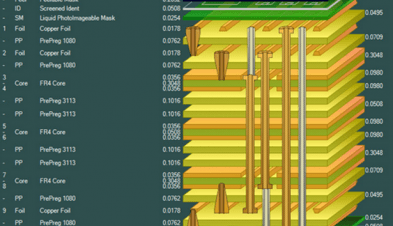

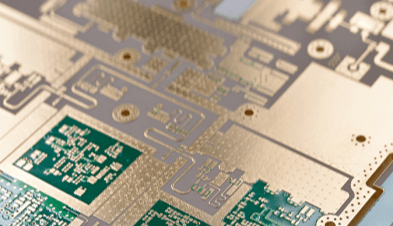

Hybrid Leiterplatten und Mixed Dielectric Leiterplatten Technologie

Der hybride leiterplattenmontageufbau kann zur Verbesserung der SI für Signale verwendet werden, die auf ausgewählten Lagen geführt werden. Bei einem hybriden leiterplattenmontageufbau verwenden einige Lagen der Leiterplatte ein verlustarmes Dielektrikum, während die anderen mit dem herkömmlichen FR4 hergestellt werden. Die Kosten eines solchen hybriden Aufbaus sind in der Regel niedriger als die eines Aufbaus, der ausschließlich aus verlustarmen Materialien besteht, jedoch mit dem Vorteil, dass einige Routing-Lagen die gleichen oder ähnliche verlustarme Eigenschaften aufweisen wie ein ausschließlich verlustarmer Aufbau, wodurch ein optimiertes Kosten-Nutzen-Verhältnis erreicht wird. Im Gegensatz zu einer Re-Treiber/Re-Timer-Lösung, die die SI-Leistung für eine ausgewählte Anzahl von Verbindungen verbessert, kann ein hybrider leiterplattenmontageufbau die SI-Leistung für ausgewählte Routing-Lagen verbessern. Ein hybrider Stack-up kann auch durch Mischen von verlustarmen Materialien mit extrem verlustarmen Materialien aufgebaut werden, um die Verluste in der Leiterplatte weiter zu reduzieren Routing. Kurz gesagt, ein hybrider leiterplattenmontageufbau hat die folgenden Merkmale:

- Leistungsverbesserung gegenüber den Stapeln mit allen Standard-FR4-Platten

- Kostenreduzierung gegenüber Stapeln mit allen verlustarmen/mittelschweren Platten.

Es gibt verschiedene Optionen und damit verbundene Kosten für die Erstellung eines hybriden leiterplattenmontageufbaus. So kann man zum Beispiel für alle Prepreg(PP)-Lagen das gleiche Material (verlustreich oder verlustarm) und für die Kernlagen unterschiedliche Materialtypen verwenden. Ein anderes Beispiel ist die Verwendung von verlustarmen oberen und unteren Lagen, während alle anderen Lagen FR4 sind, so dass zwei verlustarme Lagen für die Mikrostreifenleitung entstehen.

Mikrostreifen in einem hybriden leiterplattenmontageufbau

Für Microstrip hat ein hybrider leiterplattenmontageufbau die gleiche Leistung wie alle verlustarmen Aufbauten, solange das Dielektrikum der äußeren Schicht verlustarm ist. Mit anderen Worten, wenn die Signale, die verlustarmes Material erfordern, nur auf den äußeren Lagen verlegt werden, kann die Hybridleiterplatte die gleiche Verlustleistung im Vergleich zu allen verlustarmen Stapeln erzielen, während die Materialkosten erheblich reduziert werden.

Stripline im Hybrid-leiterplattenmontageufbau

Bei Striplines in einem gemischten dielektrischen leiterplattenmontageufbau ist eine Seite des Materials verlustarm, während die andere Seite des Materials verlustreich ist. Bei Striplines mit verlustreichen und verlustarmen dielektrischen Materialien auf der Ober- und Unterseite der Signallage ist der Verlust erwartungsgemäß höher als bei Striplines mit dem gleichen Aufbau aller verlustarmen Materialien auf beiden Seiten, aber niedriger als bei Striplines mit dem gleichen Aufbau unter Verwendung verlustreicher Materialien auf beiden Seiten.

Die Fertigungsmöglichkeiten und das Rezept für die Stack-up-Implementierung einer Hybrid-Leiterplatte können von Leiterplattenhersteller zu Leiterplattenhersteller unterschiedlich sein. Das optimale Leistungs-Kosten-Verhältnis hängt auch von der Anzahl der Signallagen, der Leiterbahnlänge, der Materialauswahl usw. ab. Es ist notwendig, sich bei Ihrem Leiterplattenhersteller nach den Möglichkeiten und den damit verbundenen Risiken wie Ausbeute, De-Laminierung usw. zu erkundigen.

RF- und Mikrowellen-Leiterplattentechnologie

HF- und Mikrowellen-Leiterplatten mit Hochfrequenzlaminaten können aufgrund der Empfindlichkeit der Signale, insbesondere im Vergleich zu anderen digitalen Signalen, schwierig zu entwerfen sein.

Im Folgenden finden Sie einige Punkte, die Sie beachten sollten, um sicherzustellen, dass Ihr Design effizient ist und das Risiko von Ausfällen, Signalunterbrechungen und anderen Eingriffen minimiert.

-

Hochfrequenz- und Mikrowellensignale sind sehr rauschempfindlich - viel empfindlicher als sehr schnelle digitale Signale. Das bedeutet, dass Sie daran arbeiten müssen, Rauschen, Klingeln und Reflexionen zu minimieren und das gesamte System mit Sorgfalt zu behandeln.

-

Rücksignale nehmen den Weg der geringsten Induktivität - Erdungsflächen unter Ihrem Signal erleichtern es, diesen Weg zu gewährleisten.

-

Die Impedanzanpassung ist wichtig. Je höher die HF- und Mikrowellenfrequenzen sind, desto geringer wird die Toleranz. Oft muss der Treiber auf der Leiterplatte fest eingestellt werden, z. B. auf 50 Ohm, und das bedeutet 50 Ohm außerhalb des Treibers, bei der Übertragung und beim Senden an den Empfänger.

-

Bei Übertragungsleitungen, die aufgrund von Routing-Einschränkungen gebogen werden, sollte der Biegeradius mindestens dreimal so groß sein wie die Breite des Mittelleiters. Dadurch wird die charakteristische Impedanz minimiert.

-

Die Rückflussdämpfung muss minimiert werden, unabhängig davon, ob sie durch Signalreflexion oder Klingeln verursacht wird. Ein Rückweg wird sich immer finden, aber Ihr Design sollte ihn lenken und verhindern, dass der Rückweg durch die vielen Schichten der Leiterplatte verläuft.

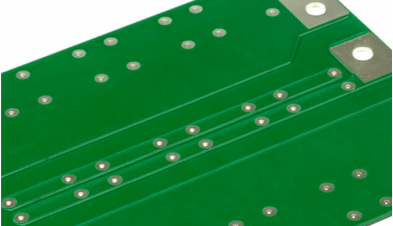

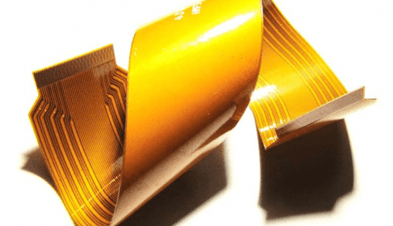

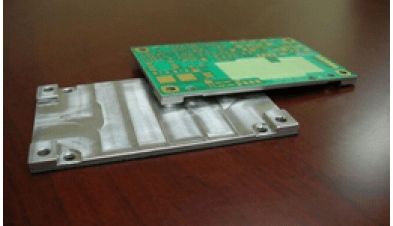

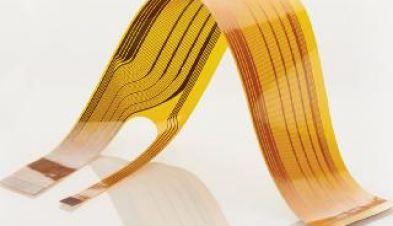

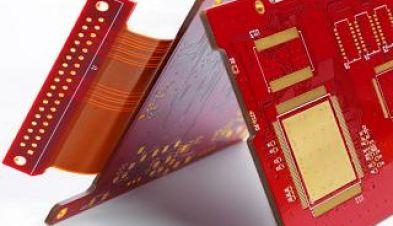

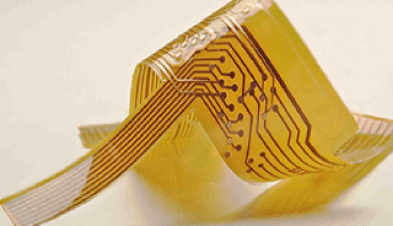

Flexible und starr-flexible Leiterplattentechnologie

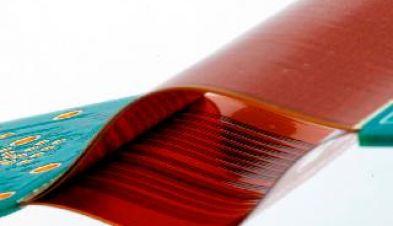

Die Flex- und Starrflex-Leiterplattentechnologie bietet eine Gewichts- und Platzersparnis. Die heutige kleine, leichte Unterhaltungselektronik wird oft mit der Starrflex-Technologie gebaut, aber es gibt viele Herausforderungen für ein erfolgreiches Starrflex-Leiterplattendesign. Durchsuchen Sie unsere Website, um mehr über Leiterplatten und Starrflex-Design für flexible Elektronik und tragbare Designs zu erfahren.

Standard Rigid-Flex bietet eine kosteneffektive Alternative zu starren Leiterplattenmodulen (Leiterplatten) und flexiblen gedruckten Schaltungen (FPC) Interposer/Steckverbindersysteme. Hemeixin integriert konventionelle Durchkontaktierungen und Microvia-Verbindungsprozesse für Designs mit mittlerer Komponentendichte, um Ihnen die besten Standard Rigid-Flex-Lösungen zu bieten. Hemeixin integriert je nach Bedarf Versteifungen, Luftspaltkonstruktionen, Abschirmungen und Coverlays aus unseren FPC-Systemen.

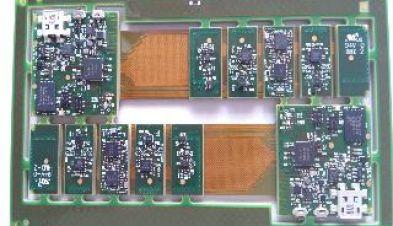

Hemeixin bietet branchenführende HDI-Fähigkeiten zur Optimierung der anspruchsvollen Designs von heute. Die Verwendung von HDI und Every Layer Interconnect (ELIC) gestapelten kupfergefüllten µVias, feines Ätzen von Merkmalen und Präzisionsregistrierung bieten einzigartige Lösungen für die Massenproduktion von komplexen Designs.

Mit umfangreichen Investitionen in hochmoderne Produktionssysteme kann Hemeixin mit starren HDI-Leiterplatten die nächste Generation von Verbindungslösungen entwickeln.

Rigid-Flex-Designs, die HDI/ELIC-Fähigkeiten nutzen, machen die Modulstecker überflüssig und sparen wertvollen Platz in den schlanken, hochmodernen und kompakten Designs. Hemeixin bietet diese neue End-to-End-Lösung vom ersten Entwurf bis zur Massenproduktion.

Mit vorqualifizierten Materialien aus unserer Matrix von kostengünstigen, bezogenen starren und FPC-Laminaten, Coverlays, Versteifungen und Abschirmungen bietet Hemeixin End-to-End-Lösungen, die für kostensensitive Anwendungen optimiert sind. Hemeixin bietet technische Unterstützung während der Design- und Spezifikationsphase, um eine optimale Materialliste und einen optimalen Stack-up zu erstellen, der niedrige Kosten, hohe Verarbeitungs- und Montageerträge und die beste Zuverlässigkeit liefert.

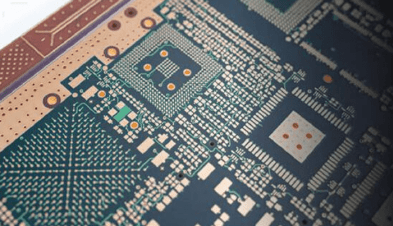

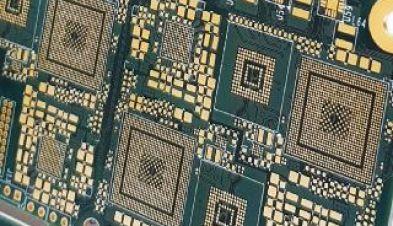

HDI-LeiterplattenTechnologie

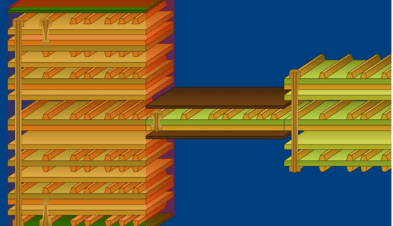

Die Prozesse bei der Herstellung von HDI-Leiterplatten unterscheiden sich häufig von denen anderer Leiterplattentypen. Im Folgenden erfahren Sie, was Sie über die Produktion von HDI-Leiterplatten wissen müssen und welche Designüberlegungen Sie während des gesamten Produktionsprozesses anstellen sollten:

-

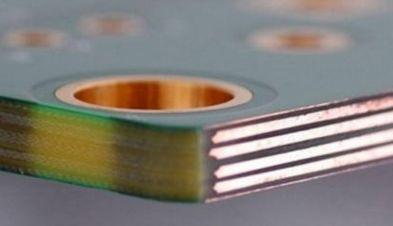

Sequentielle Laminierung: Beim Laminieren werden der oder die Leiterplattenkerne mit Kupfer und bei Multilayern Leiterplatten auch mit Prepreg-Lagen unter Anwendung von Hitze und Druck verbunden. Die erforderliche Menge an Wärme und Druck ist von Platte zu Platte unterschiedlich. Nach Abschluss der Laminierungsphase bohrt der Leiterplattenhersteller Durchkontaktierungen. Im Gegensatz zu anderen Arten von Leiterplatten durchlaufen HDI-Platten diesen Prozess mehrmals. Durch diese aufeinanderfolgenden Laminierungen werden Verschiebungen und Brüche beim Bohren vermieden.

-

Via-in-Pad-Verfahren: Mit dem Via-in-Pad-Verfahren können Sie Durchkontaktierungen in die Oberfläche der flachen Lötaugen auf Ihrer Leiterplatte einbringen, indem Sie die Durchkontaktierung beschichten, sie mit einer der verschiedenen Fülltypen füllen, sie abdecken und schließlich darüber beschichten. Das Via-in-Pad-Verfahren ist in der Regel ein 10- bis 12-stufiger Prozess, der spezielle Geräte und qualifizierte Techniker erfordert. Via-in-Pad ist eine gute Wahl für HDI-Leiterplatten, da es das Wärmemanagement vereinfacht, den Platzbedarf reduziert und einen der kürzesten Wege zur Überbrückung von Kondensatoren für Hochfrequenzdesigns bietet.

-

Via-Füllungstypen: Die Art der Via-Füllung sollte immer auf Ihre spezifische Anwendung und Ihre leiterplattenmontagenforderungen abgestimmt sein. Zu den Materialien, mit denen wir regelmäßig arbeiten, gehören elektrochemische Beschichtungen, Silberfüllungen, Kupferfüllungen, leitfähiges Epoxid und nicht leitfähiges Epoxid. Die häufigste Art der Durchkontaktierung ist nichtleitendes Epoxid. Sie sollten eine Via-Füllung wählen, die bündig mit der flachen Kontaktfläche abschließt und genau wie herkömmliche Kontaktflächen vollständig verlötet werden kann. Die Füllungen müssen so beschaffen sein, dass Mikrovias und Standard-Vias blind, vergraben oder gebohrt und dann plattiert werden können, um sie unter den SMD-Lötaugen zu verbergen. Wir verwenden oft mehrere Bohrzyklen mit genau kontrollierten Tiefen, um sicherzustellen, dass der Bohrprozess jedes Mal richtig durchgeführt wird. Dieses Maß an Kontrolle erfordert spezielle Geräte und eine längere Entwicklungszeit.

-

HDI-Strukturen: Für HDI-Leiterplatten gibt es einige verschiedene Layout-Optionen. Einige der häufigsten sind 1-n-1 Leiterplatten und 2-n-2 Leiterplatten. Eine 1-n-1-Leiterplatte enthält einen einzigen Aufbau aus hochdichten, miteinander verbundenen Lagen und ist damit die "einfachste" Form der HDI-Leiterplatte. Sie erfordert eine sequentielle Laminierung auf jeder Seite des Kerns. Die 2-n-2-Leiterplatte hat zwei HDI-Lagen und ermöglicht es, Mikrovias versetzt oder über die Lagen hinweg zu stapeln. Komplexe Designs enthalten in der Regel kupfergefüllte, gestapelte Microvia-Strukturen. Die Strukturen können sehr hohe X-n-X-Werte erreichen, doch Komplexität und Kosten begrenzen in der Regel den Aufbau. Eine weitere wichtige Option ist die Any-Layer-HDI. Dabei handelt es sich um ein extrem dichtes HDI-Layout, bei dem die Leiterbahnen auf jeder beliebigen Schicht der Leiterplatte frei mit den Laser-Microvia-Strukturen verbunden werden können. Diese Designs werden in GPU- und CPU-Chips in Smartphones und anderen mobilen Geräten eingesetzt.

-

Laserbohrer-Technologie: Für HDI-Designs mit beliebigen Schichten werden häufig Lasermikrovias benötigt, die mit Laserbohrern erzeugt werden. Diese Bohrer erzeugen einen Laser mit einem Durchmesser von bis zu 20 Mikrometern, der sowohl Metall als auch Glas mühelos durchschneiden kann und sehr kleine, aber saubere Löcher erzeugt. Noch kleinere Löcher lassen sich durch die Verwendung von Materialien wie Einheitsglas erzielen, das eine niedrige Dielektrizitätskonstante aufweist.

-

LDI und Contact Imagery: Ein führender HDI-Leiterplattenlieferant zu sein bedeutet, an die Grenzen zu gehen. Hemeixin kann feinere Linien mit Spitzentechnologie und Reinräumen liefern, die eine sichere Verarbeitung gewährleisten. Wenn es um diese heiklen Details geht, sind Reparaturen nicht möglich, also muss es gleich beim ersten Mal richtig und mit äußerster Präzision gemacht werden. Wir wechseln zwischen Kontakt- und LDI-Bildern ab, je nachdem, was für die Überprüfung Ihrer Geräte erforderlich ist. LDI ist das Mittel der Wahl, wenn es um feine Linien und winzige Abstände geht, denn damit lassen sich selbst die anspruchsvollsten Prozesse überprüfen, was unsere Möglichkeiten kontinuierlich erweitert und kleinere Formfaktoren ermöglicht.

- Home

- Technologie

- LeiterplattenTechnologie

- Leiterplatten Material

- Via-in-Pad

- Dickkupfer Leiterplatten

- Hochdichte Leiterplatten

- Impedanzkontrollierte Leiterplatten

- Hochfrequenz Leiterplatten

- Starrflex Leiterplatten

- Flexiblen Leiterplatten Biegen und Falten

- Aluminium Leiterplatte

- Designrichtlinien für Flex Leiterplatten

- Designrichtlinien für Starrflex Leiterplatten

- Designrichtlinien für HDI Leiterplatten

- Designrichtlinien für Dickkupfer Leiterplatten

- Fragen zum Flex LeiterplattenDesign

- Fragen zum Starrflex LeiterplattenDesign

- Fragen zum leiterplattenbestückung Design

-

Phone:

-

Email:Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!