-

Thermally Conductive PCB

Aluminium Leiterplatte

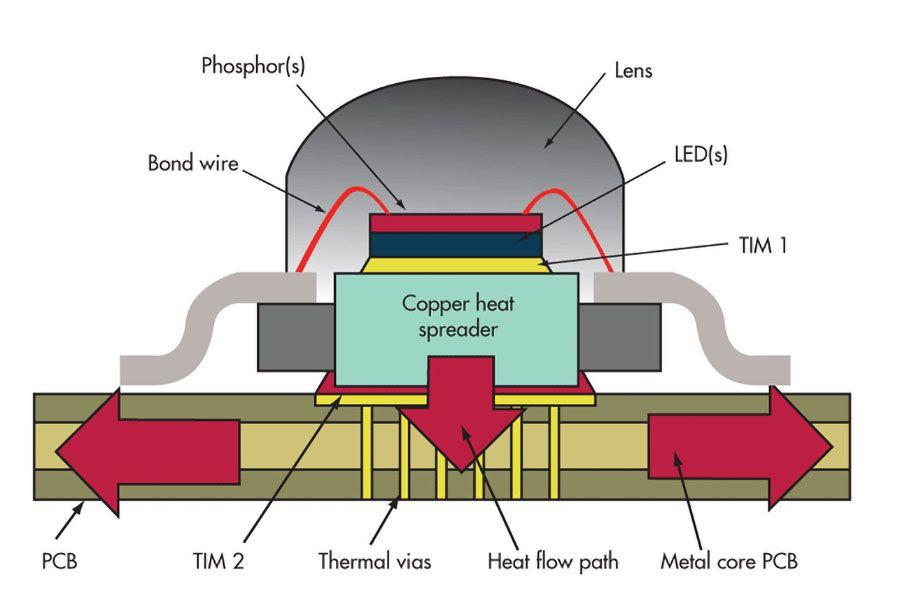

Leiterplattensubstrate für das Wärmemanagement gibt es schon seit einigen Jahren, traditionell für strombezogene Anwendungen. Inzwischen gibt es jedoch immer mehr Anbieter und Substrate, die der wachsenden Nachfrage nach LED-Beleuchtungsprodukten gerecht werden. Das LED-Gehäuse strahlt Licht nach vorne ab, und überschüssige Wärme soll von der Basis des Bauteils abgeleitet werden, in der Regel durch ein maßgeschneidertes Wärmeleitpad oder entweder durch die Anoden- oder Kathodenpads. Wie bei anderen elektronischen Bauteilen verdoppelt sich die Ausfallrate einer LED mit jedem Anstieg der Sperrschichttemperatur um 10 °C. Da Zuverlässigkeit und Langlebigkeit die wichtigsten Voraussetzungen für die erfolgreiche Einführung von LED-Beleuchtung sind, ist ein gutes Wärmemanagement ein wesentliches Element für dieses Wachstum.

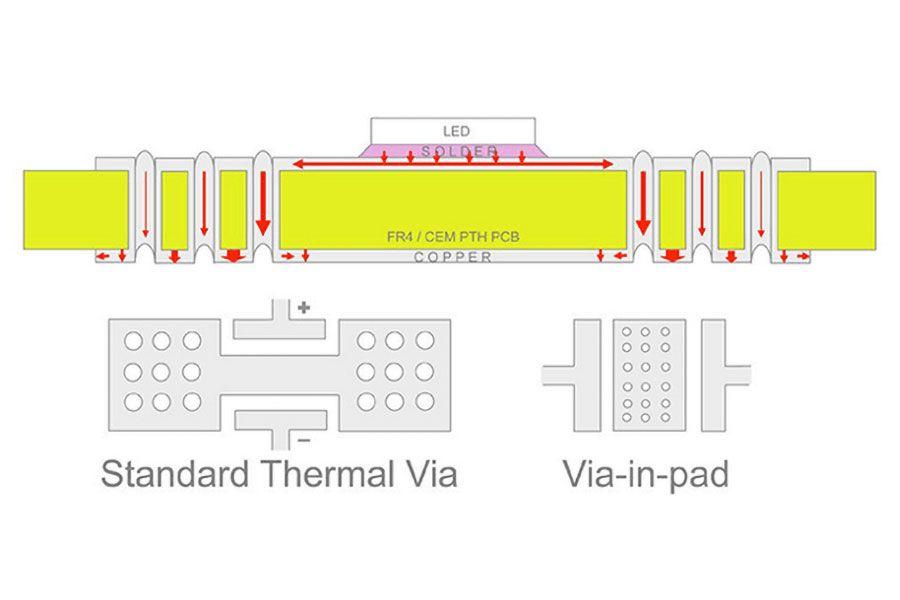

Eine breite Palette verfügbarer LEDs stellt unterschiedliche thermische Anforderungen an das LeiterplattenSubstrat. Für Anwendungen mit geringer Leistung (0,25 W LEDs) und geringer Dichte werden in der Regel einseitige Standard-FR-4- oder CEM-Leiterplatten verwendet, bei denen die gesamte Wärme an der Oberfläche abgeleitet werden muss und die thermische Leistung durch die Verwendung großer Kupferflächen (zur Wärmeverteilung) und ggf. höherer Kupfergewichte verbessert wird. Die FR-4/CEM-Materialien sind sehr gute Wärmeisolatoren und profitieren daher nur wenig oder gar nicht von einem sekundären Kühlkörper, und die Betriebstemperatur wird direkt von der Umgebungstemperatur beeinflusst, was zwar die Verwendung dieser Technologie einschränkt, aber immer noch einen bedeutenden Teil des LED-Marktes ausmacht. Es ist anzumerken, dass einige neue FR-4/CEM-Laminate mit einer höheren Wärmeleitfähigkeit entwickelt wurden, die es den LEDs ermöglichen, von einer sekundären Wärmesenke zu profitieren.

Für Anwendungen mit mittlerer Leistung (1,0 W-LEDs) und mittlerer Dichte, bei denen die thermischen Anforderungen die Möglichkeiten einer einseitigen Standardleiterplatte übersteigen, bieten FR-4 PTH-Leiterplatten mit thermischen Durchkontaktierungen zur Verbesserung der Wärmeableitung die nächste Stufe der thermischen Leistung. Die von der LED erzeugte Wärme breitet sich über das Pad und dann über die plattierten Durchgangslöcher zu einem großen Kupferbereich auf der anderen Seite der Leiterplatte aus, von wo aus sie in einen sekundären Kühlkörper abgeleitet werden kann. Die Löcher um die LED-Pads herum begrenzen die potenzielle LED-Dichte, und unserer Erfahrung nach haben Löcher, die weiter als 5 mm von der LED entfernt sind, einen wesentlich geringeren Einfluss auf die Sperrschichttemperatur. Natürlich ermöglicht die Verwendung der Via-in-Pad-Technologie eine höhere LED-Packungsdichte, aber dies führt zu anderen Problemen bei der Montage (und wenn dies bedeutet, dass Löcher gefüllt werden müssen, werden alle Kosteneinsparungen durch die Verwendung von FR-4 aufgezehrt); jedoch verbessert Via-in-Pad die thermische Leistung im Vergleich zu Durchkontaktierungen um die LED.

Um die maximale thermische Leistung dieses PTH-Ansatzes zu erreichen, ist die Verwendung eines isolierenden thermischen Schnittstellenmaterials (TIM) erforderlich, das das Risiko von elektrischen Leckagen beseitigt und die Wärmeableitung (in einen sekundären Kühlkörper) erheblich erleichtert. Im Idealfall sollte die Nicht-LED-Seite keine Lötstopplackbeschichtung aufweisen, da dies die beste Wärmeübertragung gewährleistet (d. h., das TIM sorgt für die elektrische Isolierung); bei vielen Anwendungen wird jedoch ein Lötstopplack verwendet, um sicherzustellen, dass die Leiterplatte elektrisch vom Kühlkörper isoliert ist.

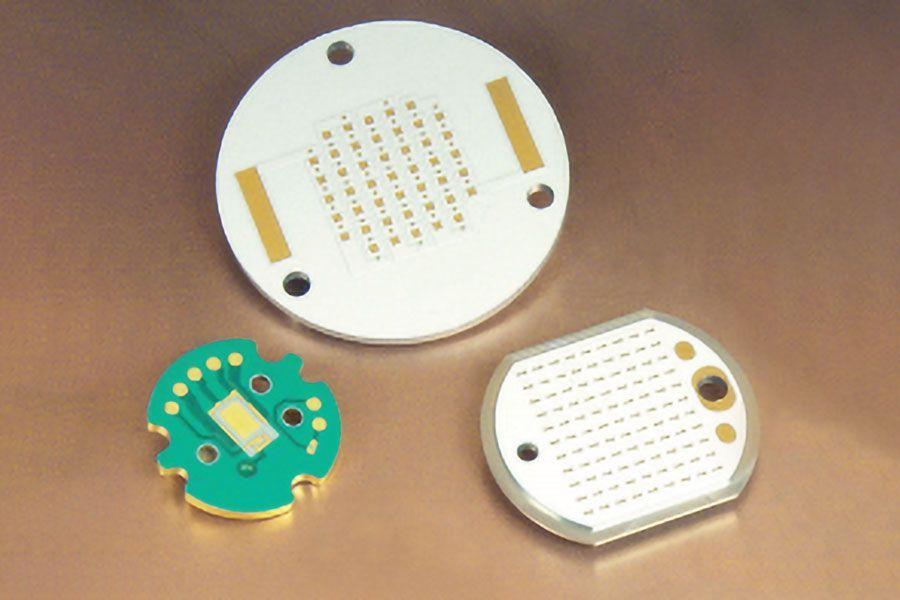

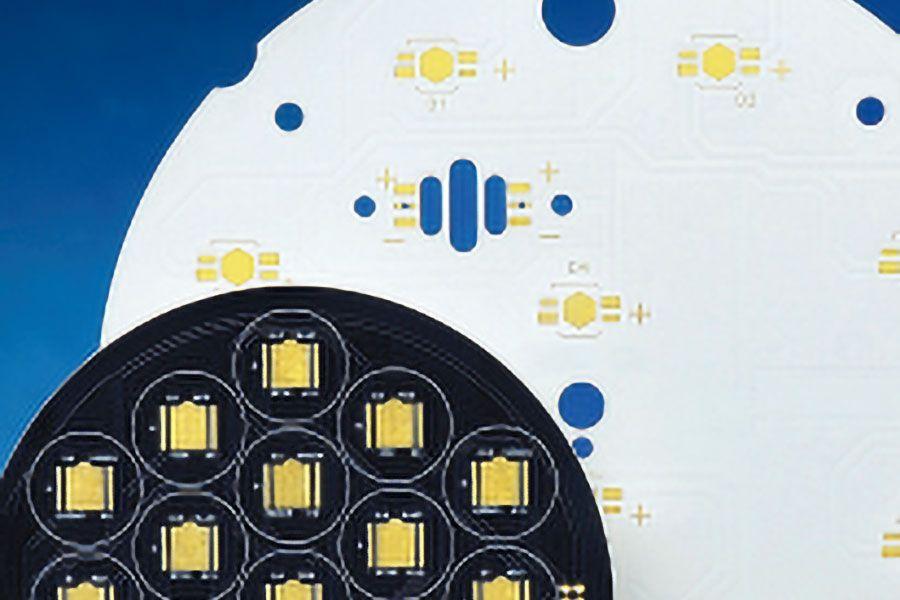

Wenn es um LED-Anwendungen mit mittlerer bis hoher Leistung oder hoher Dichte geht, greifen viele Unternehmen auf isolierte Metallsubstrate (IMS) zurück, da diese eine bequeme und zuverlässige thermische Lösung darstellen, da sie über einen eingebauten Kühlkörper verfügen. Das IMS ist ein relativ einfaches Material, das aus einer Kupferfolie besteht, die mit einem dünnen Dielektrikum auf eine Metallbasis geklebt ist. Die Kupferfolie sorgt für die Abbildung des Schaltkreises, und da die Wärmeableitung in erster Linie direkt durch das Dielektrikum erfolgt, ist das Gewicht des Kupfers weniger problematisch (wie bei FR-4-Produkten), was bei der Verfolgung von Designs mit hoher Dichte hilfreich ist. Die Metallbasis ist in der Regel Aluminium, weil es leicht und relativ kostengünstig ist und weil es sich um ein bewährtes Kühlkörpermaterial handelt (Wärmeleitfähigkeit 140-200 W/mK, je nach Sorte). Für anspruchsvollere Anwendungen wird Kupfer verwendet (Wärmeleitfähigkeit ~400 W/mK), obwohl es schwerer und teurer ist. Der Hauptunterschied zwischen den Anbietern (und ihrer Produktpalette) liegt in der dielektrischen Schicht, obwohl es sich bei allen um dünne Schichten (unter 0,20 mm) mit unterschiedlichen thermischen Eigenschaften handelt. In der Regel wird die thermische Leistung dieser Dielektrika durch den Zusatz von keramischen Materialien (wie Aluminiumoxid, Aluminiumnitrid und Bornitrid) verbessert, wodurch die Wärmeleitfähigkeit des Basisharzes von etwa 0,25 W/mK auf über 5 W/mK erhöht wird.

Was ist das IMS Leiterplatte?

Isoliertes Metallsubstrat (IMS)

Die Verwendung von IMS-Leiterplatten für einfache einlagige Schaltungen ist eine spezielle, aber sehr effektive Methode zur Wärmeableitung für Bauteile über Leiterplatten. Diese bestehen in der Regel aus Aluminiumträgern, Isolationsschichten und Kupferfolie. Die Basismaterialien sind in verschiedenen Ausführungsvarianten erhältlich.

Aluminium Leiterplatte Anwendungen:

- LED-Technologie: Leuchtreklamen, Displays und Beleuchtung

- Automobilindustrie: LED-Scheinwerfer, Motorsteuerung und Servolenkung

- Leistungselektronik: DC-Stromversorgung, Wechselrichter und Motorsteuerung

- Schalter und Halbleiterrelais

Aluminium Leiterplatte Herstellungsprozess

- Die Kupferfolie wird mit Prepreg auf den Metallträger laminiert

- Die Kupferfolie ist strukturiert

- Lötmaske wird aufgetragen

- Oberflächengüte

- Mechanische Bearbeitung

HemeixinLeiterplatten bietet die folgenden besonderen Eigenschaften von Aluminium Leiterplatten:

- Materialien mit Prepreg oder wärmeleitenden Harzen

- Wärmeleitfähigkeit im Bereich von 0,35-8,0 W/(m-K)

- Geritzte oder gefräste Versionen

- Weißer oder schwarzer Lötstopplack

- Auf der Basis von hochreflektierendem Aluminium

- Spezielle Oberflächen sind möglich, wie z.B. keramische Oberflächen

Im Bereich der einseitigen Leiterplatten konzentriert sich HemeixinLeiterplatten auf IMS-Platten. Diese werden hauptsächlich als Kühlkörper für LEDs und Leistungskomponenten verwendet. Um die Wärmeableitung zu ermöglichen, besteht das verwendete Basismaterial auf einer Seite aus einer Aluminium- oder Kupferschicht, die entweder 1,0 mm oder 1,6 mm dick ist.

- Home

- Technologie

- Aluminium Leiterplatte

- LeiterplattenTechnologie

- Leiterplatten Material

- Via-in-Pad

- Dickkupfer Leiterplatten

- Hochdichte Leiterplatten

- Impedanzkontrollierte Leiterplatten

- Hochfrequenz Leiterplatten

- Starrflex Leiterplatten

- Flexiblen Leiterplatten Biegen und Falten

- Aluminium Leiterplatte

- Designrichtlinien für Flex Leiterplatten

- Designrichtlinien für Starrflex Leiterplatten

- Designrichtlinien für HDI Leiterplatten

- Designrichtlinien für Dickkupfer Leiterplatten

- Fragen zum Flex LeiterplattenDesign

- Fragen zum Starrflex LeiterplattenDesign

- Fragen zum leiterplattenbestückung Design

-

Phone:

-

Email:Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!