Dickkupfer Leiterplatten

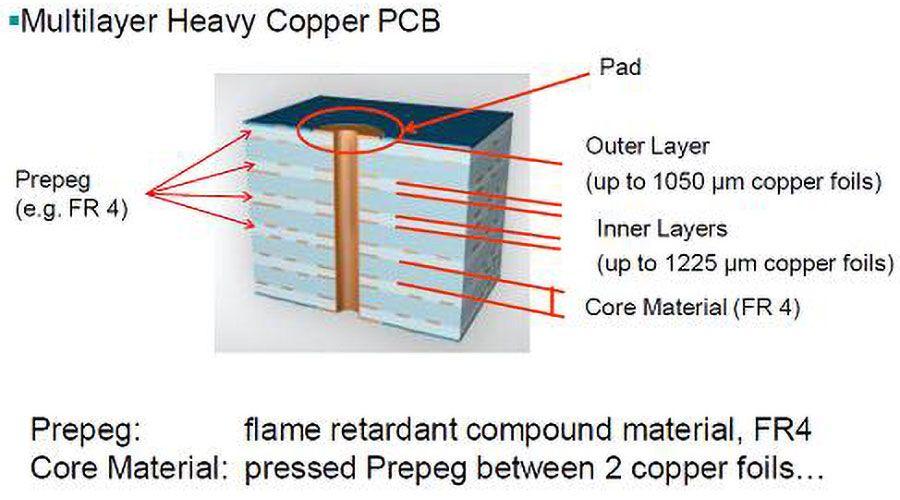

Starkes Kupfer bedeutet in der Regel, dass die Dicke der Kupferfolie auf der Leiterplatte mehr als 3 Unzen (4 mil oder 100 Mikron) beträgt. Es wird meist für Hochleistungselektronik (elektrischer Strom) verwendet, wie z. B. für Stromversorgungen oder einige Stromkreise in der Automobilindustrie. Sie kann als Innen- oder Außenschicht ausgeführt werden. Die Herstellung von Leiterplatten ist schwieriger als bei herkömmlichen Schaltungen mit einer Kupferfolie von weniger als 2 Unzen.

Dickkupfer-Leiterplatten Fähigkeiten:

- Dickkupfer-Leiterplatten Kupfer Gewicht bis zu 68OZ

- Anzahl der Schichten bis zu 32 Schichten

- Dickkupfer-Leiterplatten Plattendicke bis zu 10 mm

- Innenschicht Cu-Dicken von 105 µm, 210 µm oder 1050 µm je nach Strombelastung

- Variable Außenschicht Cu-Dicken von 50 µm - 1050 µm

- Komplexe Hochstromstrukturen möglich

- Bis zu 4 x 1050 µm Cu pro Leiterplatten möglich

- Langjährige Serienerfahrung mit 400 µm Cu auf Innenschichten

Das Ätzen von Mustern ist eines der Hauptprobleme, das bei Dickkupfer-Leiterplatten überwunden werden muss. Wenn die Kupferdicke dicker wird, wird die Ätzzeit länger sein. Wenndie Ätzlösung das Kupfer vertikal abträgt, verursacht sie gleichzeitig auch seitliche Ätzungen. Schließlich wird das Muster einen großen "Fuß" haben, der an der Oberseite viel kleiner ist als an der Unterseite. Dadurch wird das für die Stromübertragung benötigte Kupfervolumen immer reduziert. Um die Designkriterien zu erfüllen, muss der Leiterplattenhersteller zuerst die Leiterbahnbreite kompensieren, damit die Leiterbahnbreite die Spezifikation erfüllen kann. Das bedeutet, dass ein größerer Leiterbahnabstand ebenfalls wichtig ist. Wenn die Kupferdicke mehr als 5 Unzen beträgt, wird das Problem noch schwieriger. Je dicker die Kupferfolie ist, desto größer ist die Breite der Leiterbahnen und des Zwischenraums, so die gängige Meinung.

Der zweite Prozess, der zu beachten ist, ist die Laminierung. Um den weggeätzten Raum aufzufüllen, wird eine Menge Harz benötigt. Normalerweise muss das Harz aus dem Prepreg stammen. Daher verwenden die Leiterplattenhersteller bei schweren Kupferkonstruktionen immer mehrere Prepregs mit hohem Harzgehalt. Dies führt jedoch zu vielen Problemen.

- Die Gesamtdicke wird zu hoch. Wenn die Anzahl der verwendeten Prepregs zu gering ist, kann dies zu Hohlräumen im Inneren führen. Aber zu viele Prepregs können dazu führen, dass die Gesamtdicke oder die dielektrische Dicke zwischen den Schichten außerhalb der Spezifikation liegt.

- Während des Laminierens fließt das Harz bei mehreren Prepregs mit hohem Harzgehalt stark und verursacht eine Verschiebung der inneren Schicht. Die Fehlregistrierung von Schicht zu Schicht wird für den Verarbeiter zu einem Problem, das es zu bewältigen gilt.

- Der harzreiche Bereich kann aufgrund der fehlenden Verstärkung Harzrisse aufweisen. Der höhere WAK verursacht auch einige Zuverlässigkeitsprobleme bei höheren Temperaturen.

Der dritte Punkt, der zu beachten ist, ist das Bohren. Wenn das Design hat viele dicke Kupfer, die Bohr-Parameter müssen anpassen, um mehr ähnlich zu bohren eine dicke Kupferplatte. Der Bohrer Verschleiß und Trümmer Entfernung müssen sorgfältig Prozess sein.

Das vierte Problem betrifft den Lötmaskenprozess. Es ist schwierig, genügend Lötmaske aufzutragen, um das dicke Kupfermuster und das Basismaterial mit dem großen Höhenunterschied abzudecken. Normalerweise muss der Hersteller mehr Lötmaske auftragen, um den Raum zwischen den Leiterbahnen auszufüllen. Es ist üblich, mehrere Druckvorgänge durchzuführen. Der erste Druck füllt den größten Teil der Musterlücke und der zweite Druck deckt eine ausreichend dicke Lötstoppmaske auf dem Leiterbahnmuster ab. Aber es besteht immer noch ein gewisses Risiko der Entleerung. Die dicke Lötmaske ist auch schwieriger zu belichten und zu entwickeln. Wenn die Belichtungsenergie zu schwach ist, kann es zu Unterschneidungsproblemen kommen.

Ein Thema, mit dem sich die Designer von Stromversorgungen befasst haben, ist der Hochspannungstest (Hi-Pot-Test). Um eine ausreichende Isolierung zu erreichen, die den Hochspannungstests standhält, sind das Material, der Mehrschichtaufbau, die Sauberkeit der Innenschicht, das Ätzen und das Design wichtig. Manchmal spielen auch die Bohrung, das Fräsen und die Beschichtung eine wichtige Rolle, um eine gute elektrische Isolierung zu erreichen.

Wenn die Kupferdicke noch höher ist, z. B. 10 Unzen oder mehr, muss der Herstellungsprozess etwas geändert werden. Der Hersteller kann zunächst etwas Harz auf den Leiterbahnspalt auftragen, um zu verhindern, dass sich das Harz zu sehr füllt oder das Risiko von Fehlstellen besteht. Dies ist auch der Schlüssel zur Herstellung mehrerer dicker Kupfermuster in einer Schicht.

Für Anwendungen, die eine hohe Leistung erfordern, bieten wir schwere und extreme Kupferspuren, durchkontaktierte Löcher (PTH), Oberflächenpads und Masseflächen. Durch die Galvanisierung von schwerem Kupfer auf Ihrer Leiterplatte stellen Sie eine hohe Zuverlässigkeit und eine effiziente Stromverteilung sicher. Wir haben sogar herausgefunden, dass schwere Kupfernetze als eigene Wärmetauscher fungieren können, die bis zu 20 % der Gesamttemperatur ableiten. Extreme Kupferstärken können mit bis zu 30 Unzen beschichtet werden.

SCHWERE KUPFER-leiterplattenmontageNWENDUNGEN:

- Hochleistungsverteilung

- Planartransformatoren

- Wärmeableitung

- Stromwandler

- Verstärkungssysteme

- Solarmodul-Hersteller

- Leistungsregler

- Schweißtechnische Ausrüstung

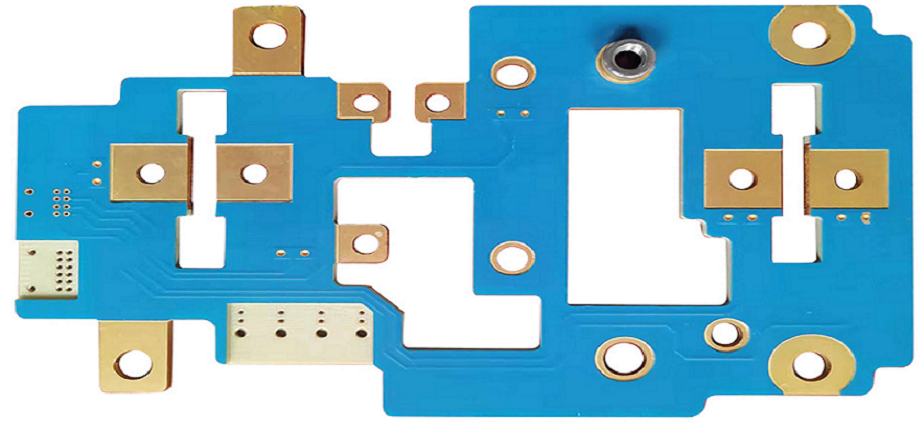

Dickkupfer-Leiterplatten Produkte:

- Hochstrom-Leiterplatte

- Dickes Kupfer Leiterplatten (105-240μm)

- Ultradicke Kupferleiterplatte (300-500μm)

- Ultra Max Thick Copper Leiterplatten (2185μm)

- Kombinierte Leiterplatten

- Bus Bar Embedded Leiterplatten

- Kupfer-Inlay Leiterplatten

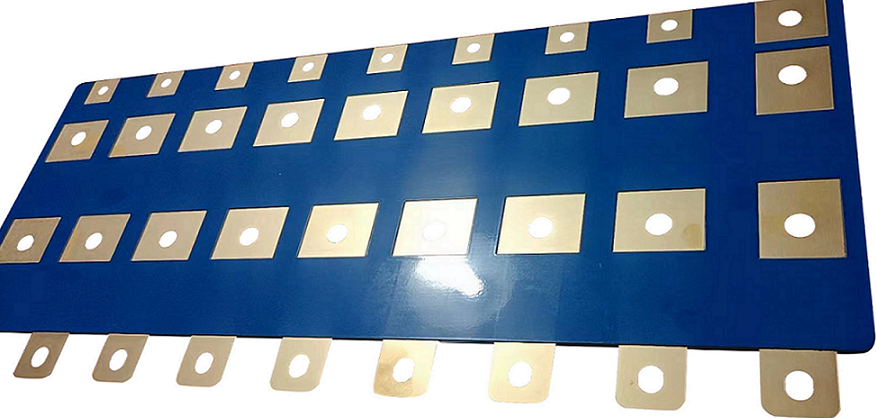

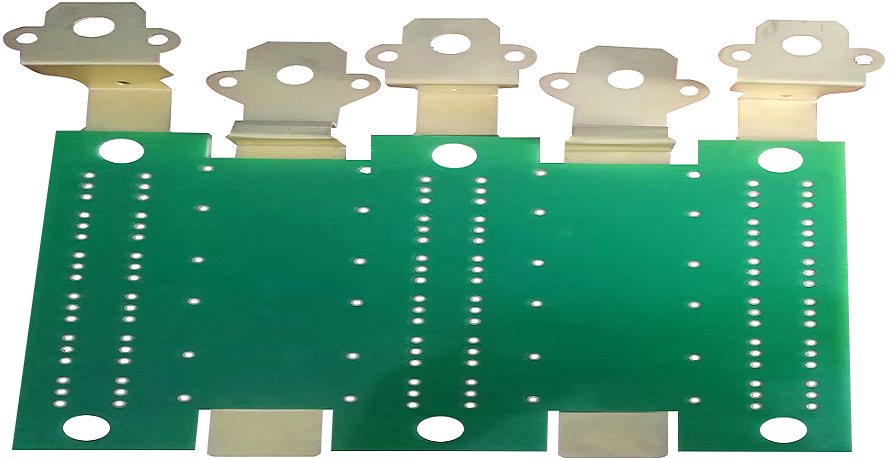

Stromschienen-Metall-Leiterplatte einschließlich:

- Einbettung der Stromschiene in die innere Schicht

- Gewinnung von Kupfer und Biegen von Kupfer

- Einbettung in eine externe Schicht

- Die Form der Stromschiene ist flexibel

- Leiterplatten aus schwerem Kupfermetall unterstützt bis zu 500 Ampere

- Die verfügbare Kupferstärke beträgt bis zu 2000um.

Bus Bar Embedded Leiterplatten Anwendungen:

- Ersetzen der Stromschiene

- Hochspannungs-Hochstrom-Klemmbrett

- Hochspannungsunterbrecher

- Kleine Mobilität

Bus Bar Embedded Leiterplatten Hersteller

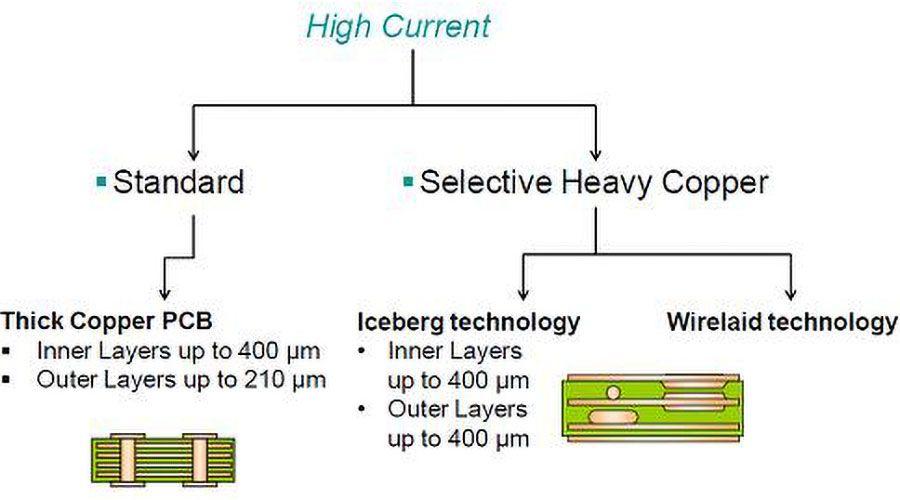

Höhere Ströme erfordern maßgeschneiderte Kupferprofile in Leiterplatten. Da der Bauraum immer begrenzt ist, muss die Z-Achse genutzt werden. Mit Innenlagenkupferdicken von bis zu 400 µm sind Anwendungen mit Dauerströmen von mehr als 200 A möglich.

Anstelle des Ätzverfahrens zur Herstellung von Leiterbahnen werden 2185um (86oz) oder schwerere Bus-Bars aus gewalzten Kupferfolien durch Metallverarbeitung hergestellt und können in Leiterplatten eingebettet werden.

Bei konventionellen Hochstrom-Leiterplatten ist es notwendig, dickes Basiskupfer zu verwenden, wodurch die Materialkosten steigen und der Preis der Leiterplatte teuer wird. Die Gesamtkosten für die Leiterplatte können gesenkt werden, da die Stromschiene nur in dem Bereich verwendet wird, den Sie nutzen möchten. Außerdem ist es möglich, Teile auf der Stromschiene zu montieren, indem Stromschiene und Leiterplatten kombiniert werden.

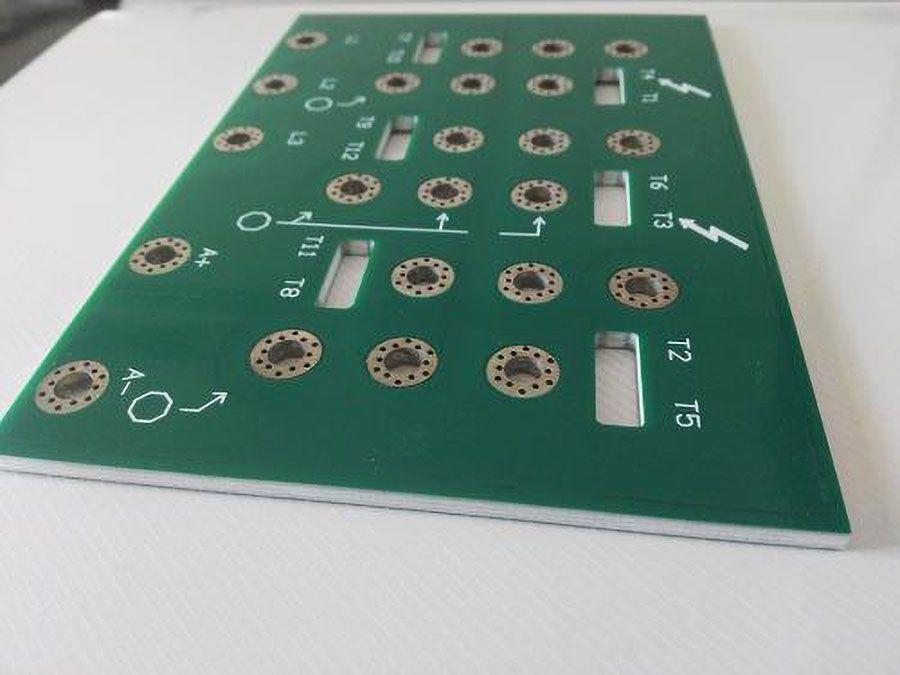

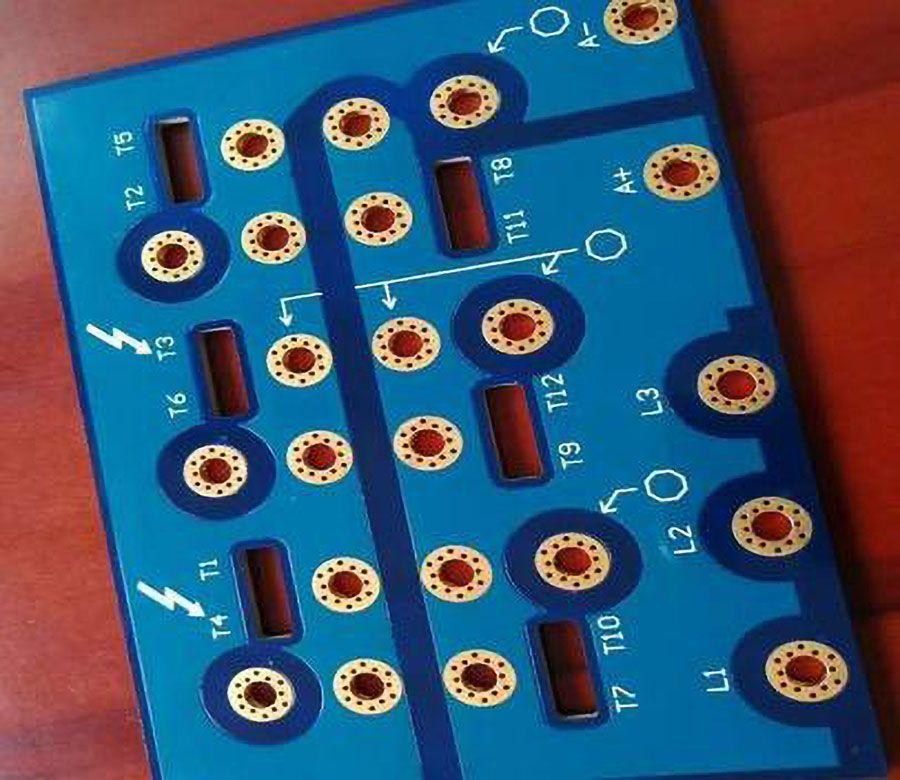

DickkupferLeiterplatten, hergestellt in echter Ätztechnik, sind die erste Wahl bei hohen Strömen und zeichnen sich durch Strukturen mit Kupferdicken von 105 bis 400 µm aus.

Dieser LeiterplattenKlassiker ist die erste Wahl, wenn hohe Ströme unvermeidbar sind: die Dickkupferleiterplatte, hergestellt in echter Ätztechnik. StarkkupferLeiterplatten zeichnen sich durch Strukturen mit Kupferdicken von 105 bis 400 µm aus. Diese Leiterplatten werden für große (Hoch-)Ströme und zur Optimierung des Thermomanagements eingesetzt. Das schwere Kupfer ermöglicht große Leiterplattenquerschnitte für hohe Strombelastungen und begünstigt die Wärmeableitung. Die gebräuchlichsten Designs sind mehrlagig oder doppelseitig. Mit dieser Leiterplattentechnologie ist es auch möglich, feine Layoutstrukturen auf den Außenlagen und schwere Kupferlagen in den Innenlagen zu kombinieren.

Wir freuen uns, Sie bei jedem Schritt Ihres Projekts für Dickkupfer-Leiterplattenn unterstützen zu können.

- Home

- Leiterplatten

- Dickkupfer Leiterplatten

- LeiterplattenTechnologie

- Leiterplatten Material

- Via-in-Pad

- Dickkupfer Leiterplatten

- Hochdichte Leiterplatten

- Impedanzkontrollierte Leiterplatten

- Hochfrequenz Leiterplatten

- Starrflex Leiterplatten

- Flexiblen Leiterplatten Biegen und Falten

- Aluminium Leiterplatte

- Designrichtlinien für Flex Leiterplatten

- Designrichtlinien für Starrflex Leiterplatten

- Designrichtlinien für HDI Leiterplatten

- Designrichtlinien für Dickkupfer Leiterplatten

- Fragen zum Flex LeiterplattenDesign

- Fragen zum Starrflex LeiterplattenDesign

- Fragen zum leiterplattenbestückung Design

-

Phone:

-

Email:Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!