-

Controlled Impedance

Impedanzkontrollierte Leiterplatten

Aufgrund deutlich steigender Übertragungsfrequenzen, d.h. kürzerer Impulsanstiegszeiten elektronischer Bauteile, in der Hochfrequenztechnik ist es notwendig geworden, die betroffenen Leiter als ein Bauteil zu behandeln. Abhängig von einer Reihe von Parametern werden HF-Signale auf Leiterplatten reflektiert. Das bedeutet, dass der Wellenwiderstand vom Ausgangswiderstand des übertragenden Bauteils abweicht. Die korrekte Übertragung des Signals ist damit nicht mehr gewährleistet.

Ein Microvia wird geformt, nicht gebohrt wie ein herkömmliches Via. Ingenieure verwenden derzeit mehrere Verfahren zur Herstellung von Microvias. Beim Laserbohren, dem gebräuchlichsten Verfahren, wird ein fokussierter Laserstrahl verwendet, um das Loch zu formen. Beim Nass-/Trockenätzen handelt es sich um ein Massenproduktionsverfahren, bei dem alle Durchkontaktierungen gleichzeitig hergestellt werden, unabhängig von der Anzahl oder dem Durchmesser der Löcher. Beim Photo-Imaging wird das Basissubstrat mit einer dielektrischen Schicht überzogen. Ingenieure können bei der Herstellung von Microvias auch leitfähige Tinte verwenden. In einem solchen Prozess werden die Microvias durch Laserbohren, Photo-Imaging oder Isolationsverschiebung gebildet. Sie können Microvias auch mechanisch durch Durchstechen, Stanzen, Strahlen oder einfaches Bohren erzeugen. Bei jedem Verfahren entstehen unterschiedliche Formen von Microvias, z. B. Becher, positive und negative Verjüngungen und gerade Wände (siehe Abbildung unten).

Nach der Herstellung der Leiterplatte werden die Impedanzen überprüft und aufgezeichnet. Die Ergebnisse der Messungen sind auf Anfrage jederzeit verfügbar.

Impedanz auf Leiterplatten

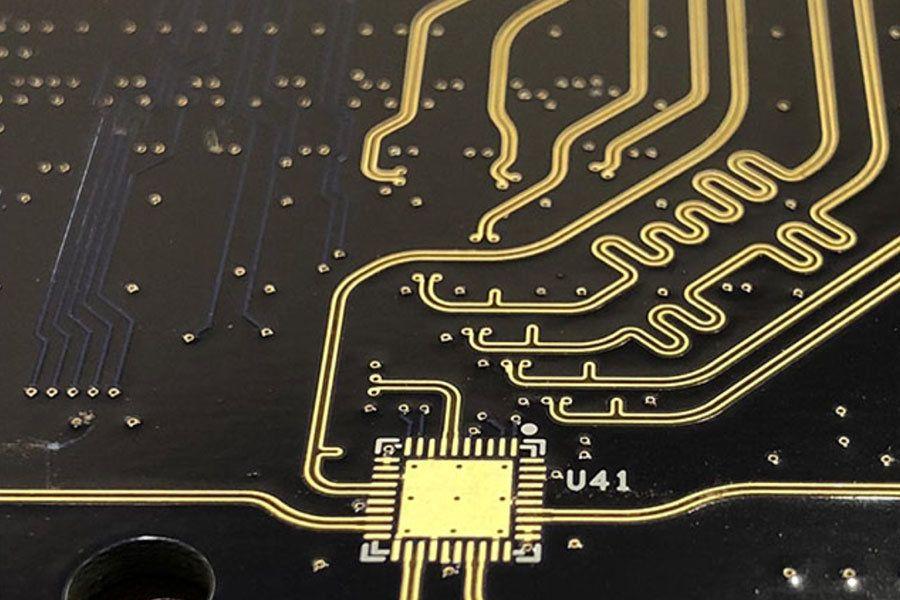

Die Mikrostreifenleitung ist eine sehr einfache, aber nützliche Methode, um eine Übertragungsleitung auf einer Leiterplatte zu erstellen. Die Verwendung einer Mikrostreifenübertragungsleitung hat gegenüber anderen Alternativen einige Vorteile. Die Mikrostreifenleitung kann mit Hilfe von Modellierungsannäherungen entworfen werden. Wenn man die Mikrostreifenübertragungsleitung versteht, können Designer diese Strukturen entsprechend ihren Anforderungen aufbauen.

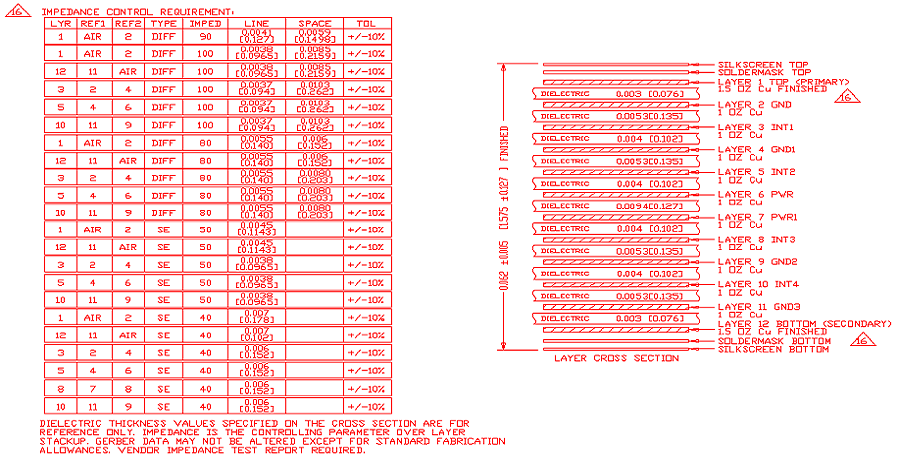

Die vom Kunden angegebene Impedanz wird während der Vorbereitungsarbeiten des Leiterplattenherstellers überprüft, um festzustellen, ob sie realisierbar ist. Je nach Definition der Lagen im Stapel und des Layouts selbst muss aus einer Reihe von 93 verschiedenen Modellen das richtige ausgewählt werden, um die Impedanz berechnen zu können. Daraus ergibt sich ein Lagenaufbau mit allen notwendigen Änderungen der Geometrie der betreffenden Leiterbahnen. Die Standardtoleranz für eine Impedanz beträgt ±10%. Abhängig von verschiedenen Leiterplatteneigenschaften kann auf Anfrage eine verbesserte Toleranz (bis zu ±5%) angeboten werden.

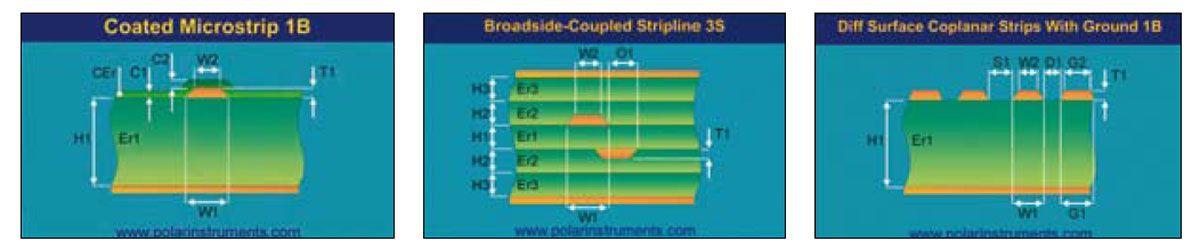

Typische Modelle für Berechnungen

Um die berechneten Impedanzen in der Leiterplatte tatsächlich erreichen zu können, muss der Hersteller seine Produktionsprozesse sehr gut verstehen und beherrschen. Der Winkel der Leiterbahnkanten (resultierend aus W1, W2 und T1), die gepresste Dicke in Abhängigkeit von der Kupferbeschichtung (H), die Dicke des Lötstopplacks (C1, C2) und mehr, beeinflussen die Impedanzen auf der Leiterplatte. Der Toleranzbereich aller Prozesse muss dabei berücksichtigt werden. Diese Werte werden dann in die Formeln für die Berechnung eingesetzt.

Je nach Komplexität der Leiterplatte kann ein Teil der Impedanzen der Leiterplatte während des Fertigungsprozesses überprüft werden. Hierfür werden neue Modelle für die entsprechende Situation (Ist-Zustand der Leiterplatte) separat definiert und die Ergebnisse ermittelt.

Dielektrika

Zur Herstellung von impedanzkontrollierten Leiterplatten werden unterschiedliche Materialien verwendet. FR4 ist auch hier Standard. Bei Anwendungen mit sehr hohen Frequenzen (>1 GHz) werden jedoch Anforderungen wie ein geringer dielektrischer Verlust oder ein niedrigeres Er immer wichtiger.

Impedanzkontrolle: Wie Sie Ihre Anforderungen für LeiterplattenHersteller spezifizieren

Geben Sie Ihrem Verarbeiter einen Stapeltisch

Wenn Sie eine vollständige Stapeltabelle erstellt haben, können Sie Ihre Impedanzkontrollspezifikation als Hinweis für Ihren Leiterplattenhersteller einfügen. In der Regel müssen Sie die folgenden Informationen angeben:

- Leiterbahnbreite, die Sie für eine erforderliche Single-Ended-Impedanz ermittelt haben

- Wiederholen Sie #1 für die differentielle Impedanz

- Wiederholen Sie die Schritte 1 und 2 für jede Schicht.

- Geben Sie diese Werte für jede Übertragungsleitungsgeometrie auf jeder Schicht an (koplanar vs. Microstrip/Stripline)

Es ist wichtig, diese Punkte klar zu spezifizieren, da auf verschiedenen Lagen unterschiedliche Leiterbahngeometrien vorhanden sein können, die auch unterschiedliche Impedanzwerte haben können. Es ist wichtig, dass Sie in Ihren Notizen zur Leiterplattenherstellung vollständig und eindeutig sind. Die Bestimmung aller Leiterbahnbreiten, die erforderlich sind, um die Impedanzziele zu erreichen, ist einer der wesentlichen Teile des Front-End-Engineering, der normalerweise von den Designern durchgeführt werden sollte. Die Verwendung des richtigen Stackup-Rechners mit integriertem Field Solver macht dies einfach.

Geben Sie die Impedanz in Ihren Fab-Notizen an

Das tun Designer oft, wenn sie sich nur um die Impedanzanpassung kümmern, aber die Leiterplatte nicht nach den Materialvorräten des Herstellers gestalten. FR4-Laminate und andere Materialien können durch andere ersetzt werden, aber dies könnte Änderungen der Leiterbahnbreiten in Ihrem Design erfordern, um die Impedanzziele zu erreichen. In der Regel wählt ein Designer ein Material aus, das einem bestimmten Schrägstrich entspricht und das wahrscheinlich eine bestimmte thermische Eigenschaft aufweist, die ihm wichtig ist. Anhand dieser Dielektrizitätskonstante wird dann die Leiterbahnbreite bestimmt, die für eine bestimmte Impedanz erforderlich ist.

Die Impedanz wird dann durch einen Vermerk in einer LeiterplattenFertigungszeichnung angegeben.

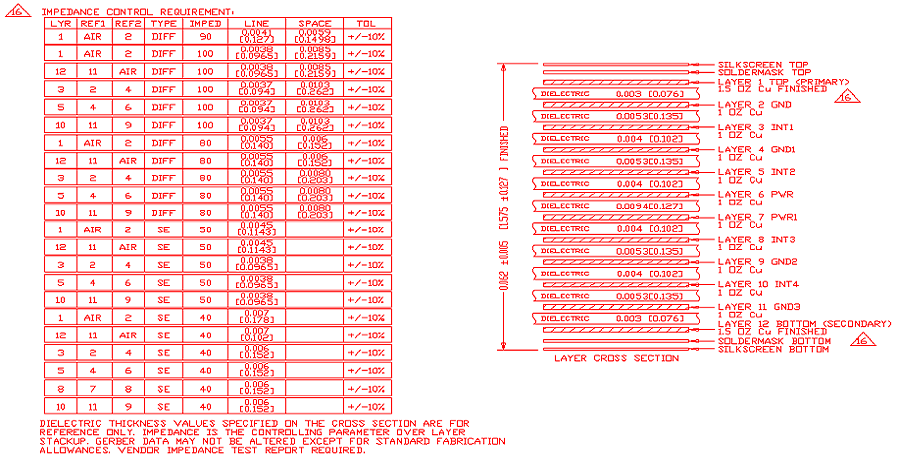

IMPEDANZANFORDERUNGEN:

- ??? OHM IMPEDANZ FÜR X,XXX MIL LEITERBAHNEN AUF DEN LAGEN X, Y, Z ERFORDERLICH.

- ??? OHM DIFFERENZIMPEDANZ AUF X,XXX MIL LEITERBAHNEN / X,XXX MIL ABSTAND AUF DEN LAGEN X, Y, Z ERFORDERLICH.

Das ist in Ordnung, solange Sie wissen, dass Ihr Hersteller alternative Materialien verwenden kann, die sicherstellen, dass die Impedanz in jeder Schicht Ihre Ziele erreicht. Dies ist ein weiterer Grund, frühzeitig mit dem Hersteller zu sprechen. Fragen Sie ihn nach seinen Standardaufbauten und Konstruktionsregeln, damit Sie später keine Konstruktionsänderungen vornehmen müssen.

Erstellen einer Impedanztabelle

Eine Möglichkeit besteht darin, eine kleine Tabelle in Ihre Fertigungszeichnung aufzunehmen, in der alle Impedanzanforderungen für jede Schicht zusammengefasst sind. Auch hier geben Sie nur eine einzige Breite und einen einzigen Impedanzwert für diese bestimmte Lage an. Dabei handelt es sich entweder um die Impedanz, die Sie mit Hilfe eines Stapelrechners ermittelt haben, oder um das Impedanzziel, das der Hersteller in Ihrem Entwurf erreichen muss. Nachfolgend sehen Sie eine einfache (farbige) Impedanztabelle, die Sie in Ihre Fertigungshinweise einfügen können.

Hier kann HemeixinLeiterplatten ein großes Portfolio an verwendbaren Materialien anbieten. Viele davon gelten als Standard und werden regelmäßig verwendet, andere sind kurzfristig verfügbar. Weitere Informationen finden Sie im Bereich "Materialien".

Qualitätskontrolle

Da die Impedanzen nach dem Einbau der Bauteile nicht mehr gemessen werden können, ist es notwendig, die Werte vor der Montage zu überprüfen und zu bestätigen. Bei der Vorbereitung des Auftrags werden sogenannte "Testcoupons", die den entsprechenden Leiterbahnen ähneln, in den Netzbereich des Produktionsrohlings eingefügt. Die Impedanz der Testcoupons entspricht derjenigen der tatsächlichen Leiterplatte. HemeixinLeiterplatten verfügt in der Endkontrolle über ein CITS900s, das neueste Testgerät von POLAR.

- Home

- Technologie

- Impedanzkontrollierte Leiterplatten

- LeiterplattenTechnologie

- Leiterplatten Material

- Via-in-Pad

- Dickkupfer Leiterplatten

- Hochdichte Leiterplatten

- Impedanzkontrollierte Leiterplatten

- Hochfrequenz Leiterplatten

- Starrflex Leiterplatten

- Flexiblen Leiterplatten Biegen und Falten

- Aluminium Leiterplatte

- Designrichtlinien für Flex Leiterplatten

- Designrichtlinien für Starrflex Leiterplatten

- Designrichtlinien für HDI Leiterplatten

- Designrichtlinien für Dickkupfer Leiterplatten

- Fragen zum Flex LeiterplattenDesign

- Fragen zum Starrflex LeiterplattenDesign

- Fragen zum leiterplattenbestückung Design

-

Phone:

-

Email:Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!